titelthema

|

fassadenSanierung

21

FASSADE 1/2019

mit einer Breite von etwa 3,50 m hergestellt

und anschließend zu Tafeln in der Maximal-

größe 3,21 m x 6,00 m geschnitten. Überlän-

gen gehen teilweise bis 20 m und werden

nur von wenigen Herstellen angeboten. Bei

der Länge wäre herstellungstechnisch sogar

noch Luft nach oben. Die produktionstech-

nischen Möglichkeiten bestimmen jedoch

nicht die Grenzen des Machbaren, sondern

das spätere Bearbeiten, Veredeln, Transport,

Logistik und letzten Endes die Wirtschaft-

lichkeit.

Limitierung der Glasbreite auf 3,21 m

An den Rändern der Glasfläche hinterlassen

die Toproller während der Einstellung der

Glasdicke im Floatprozess ihre Spuren, so

dass die Ränder am Ende des Prozesses ab-

geschnitten werden müssen. Dadurch redu-

ziert sich die ursprünglich auf der Zinnbad-

Oberfläche eingestellte Glasbreite. Hinzu

kommen die Einschränkungen hinsichtlich

der Transportabmessungen. EU-weit darf

die Fahrzeughöhe inkl. Ladung die 4-Meter-

Grenze nicht überschreiten. Andernfalls

ist ein kosten- und zeitaufwändiger Son-

dertransport in Kauf zu nehmen. Nach der

flächendeckenden Einführung des Float-

verfahrens in den 1970er Jahren wurde in

Europa die Maximalbreite auf 3,21 m festge-

legt. In der Flachglasindustrie richtete man

alle weiteren Maschinen und Anlagen zur

Bearbeitung undVeredelung des Flachglases

sukzessive nach den Vorgaben der neuen

Herstellungsmethode. Die Fahrzeugindust-

rie reagierte mit der Entwicklung von Spe-

zialfahrzeugen zum Transport von Float-

gläsern. Der sogenannte Floatliner (Innen-

lader) wurde als Reaktion auf den rasanten

Anstieg der Glasproduktion entwickelt. Da-

mit können heute auch breitere Scheiben

bis etwa 3,50 m transportiert werden. Eine

Erweiterung der Maximalbreite scheint sich

trotzdem nicht zu amortisieren.

Nicht die Länge, sondern die Breite

Bei Neubauten kann das Raster der Fassa-

de so gewählt werden, dass die Glasabmes-

sungen den aktuellen Marktanforderungen

entsprechen oder bei Bedarf in Überlängen

eingesetzt werden. Alleine die Standard-

maße (3,21 m x 6,00 m) stellen eine enor-

me Herausforderung für die Logistik und

Statik dar und sind im Projektgeschäft eher

in Ausnahmefällen anzutreffen. Viel häu-

figer sehen wir uns als Fassadenplaner mit

dem Wunsch nach breiteren Scheiben kon-

frontiert. Auf diese Nische hat die Glas-

industrie seit der Einführung des Float-

glas-Verfahrens durch Pilkington bis heute

nicht reagiert. Eine Ausnahme findet man

jedoch seit ein paar Jahren im fernen Os-

ten: Weltweit hat ein einziger Hersteller die

Schallmauer an dieser Stelle durchbrochen

und kann Funktionsgläser mit einer Über-

breite bis zu 3,60 m im Floatverfahren her-

stellen und gleichzeitig weiterbearbeiten

und veredeln. Seit Mitte 2018 stellt auch

in Deutschland ein Hersteller überbreite

Scheiben bis 3,51 m her. Jedoch ohne Ver-

edelung, so dass die Verarbeitung zum Iso-

lierglas nicht möglich ist. Die Herstellung

solcher Glasformate durch die Glasindustrie

in Europa würde eine Nische schließen und

bei Fassadensanierungen die Entscheidung

für oder gegen Austausch von Kristallspie-

gelgläsern deutlich erleichtern. Insofern lag

es auf der Hand, bei dem o.g. Vorhaben den

Erhalt der Originalscheiben als eine ästhe-

tisch und wirtschaftlich sinnvolle Alternative

detailliert zu überprüfen. Ein Erhalt setzt

jedoch grundsätzlich voraus, dass auf die

energetische Sanierung nach den heutigen

Anforderungen verzichtet und die bestehen-

de Fassade nur konstruktiv ertüchtigt wird.

XXL-Glasscheiben vor 60 Jahren

Interessanterweise betritt die Glasindustrie

mit dem Trend zu immer größeren Schei-

ben keinesfalls ein neues Terrain. Bereits in

der Nachkriegsmoderne wurden auf inter-

nationalen Ausstellungen Glasscheiben mit

gigantischen Abmessungen als Innovation

gefeiert. Auf einer internationalen Spiegel

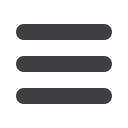

Der traditionelle Tischguss im Vegla-Werk Herzogenrath in den 1950er Jahren

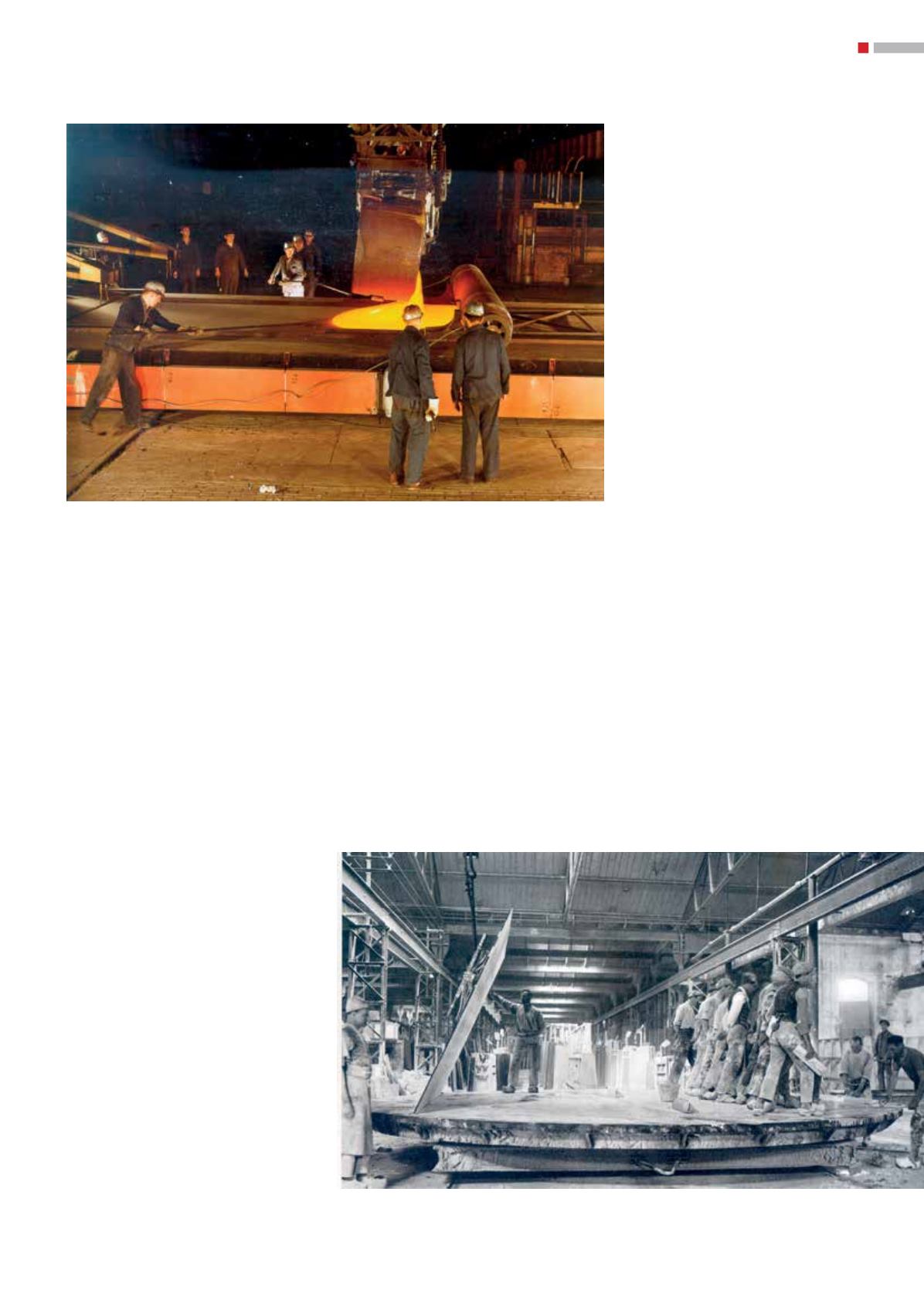

Glastänzer tanzen zum Schleifen der Scheibe mit Holzschuhen auf dem sich drehenden

Rundtisch (1926).