TECHNIK

|

Fachbeitrag

35

FASSADE 3/2018

wonnen, und zwar im Wortsinn. Tatkräftig

unterstützt, aber auch herausgefordert von

den Planern, haben sich die Glashersteller

auf den Wettlauf eingelassen, wer es wohl

schafft, die noch größere Glasscheibe zu

produzieren, zu bearbeiten und zu veredeln.

Die Firma Sedak ist neben Thiele Glas, AGC

Interpane, Saint-Gobain und anderen ei-

ner der Glashersteller, die bei der Entwick-

lung sogenannter XXL-Gläser den Ton für

das Machbare angeben. Das Format bis 18

x 3,21 m schafft inzwischen jedes dieser

Unternehmen, während Sedak bereits den

Ausblick wagt, ab Mitte dieses Jahres mit

3,51 x 20 m „die größten Gläser der Welt“

herzustellen und zu veredeln. Und weil sol-

che Formate auch irgendwie von A nach B

transportiert werden müssen, hat der 2007

gegründete Glasveredler dafür einen Spe-

zialinnenlader entwickelt, der 16 m lange

Scheiben auf die Straße bringt – in seiner

Bauart mit insgesamt 23 m der wohl längste

Glas-Sattelschlepper der Welt.

Statik und Logistik – die

Herausforderung bei XXL-Gläsern

Tatsächlich ist die Herstellung der soge-

nannten XXL-Gläser das Eine – die Verede-

lung und die Logistik hingegen das Ande-

re, das eben auch gelöst und beherrscht sein

will. Denn schließlich durchläuft eine über-

große Scheibe vom Floatglasbett bis zum

Einbau an der Baustelle ebenso viele Pro-

duktionsschritte und Veredelungsvorgän-

ge wie eine übliche Scheibengröße. Die Be-

messung übergroßer Gläser unterscheidet

sich lediglich in den Dimensionierungen

der Glasstärken (6 bis 20 mm), das Verfah-

ren an sich ist aber üblich wie bei gewöhn-

lichen Scheibengrößen. Schwieriger wird es

bei statischen Fragen hinsichtlich der ge-

eigneten Konstruktion am Einbauort. Denn

Befestigungsmittel, tragende Profile und

Untergründe müssen in der Lage sein, das

enorme Eigengewicht der Scheiben (je nach

Größe zwei bis drei Tonnen) aufzunehmen

und dazu die Wind- und eventuell Schnee-

lasten mit abzutragen. Und gelöst sein will

auch die Frage: Wie bekommt man so große

Scheiben an der Baustelle vom LKW zum

Einbauort – ohne zu riskieren, dass sie be-

schädigt werden oder komplett „verloren

gehen“?

Neue Technologien bei der

Glasbearbeitung und -veredelung

Die Veredelungsvorgänge von XXL-Schei-

ben umfassen – ganz nach Wunsch des Auf-

traggebers – vom Bearbeiten (Zuschnitt,

Bohren, Kantenbearbeitung) über das Vor-

spannen (TVG, ESG, Heat Soak Test), den

keramischen Druck (Rollen-/Digitaldruck)

bis hin zum Beschichten und Laminieren

die gleichen Arbeitsschritte wie bei jeder

anderen Scheibe. Selbst das Biegen ist bis

fünf Meter Scheibenlänge sowohl im Ofen

als auch bei größeren Scheiben durch Kalt-

biegen in begrenztem minimalem Bieger-

adius (1500 x Glasdicke, also z. B. 12 m Ra-

dius bei 8 mm Scheibendicke) möglich. Es

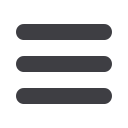

Eine XXL-Scheibe auf dem Weg in den Autoklaven beim Glashersteller Sedak.

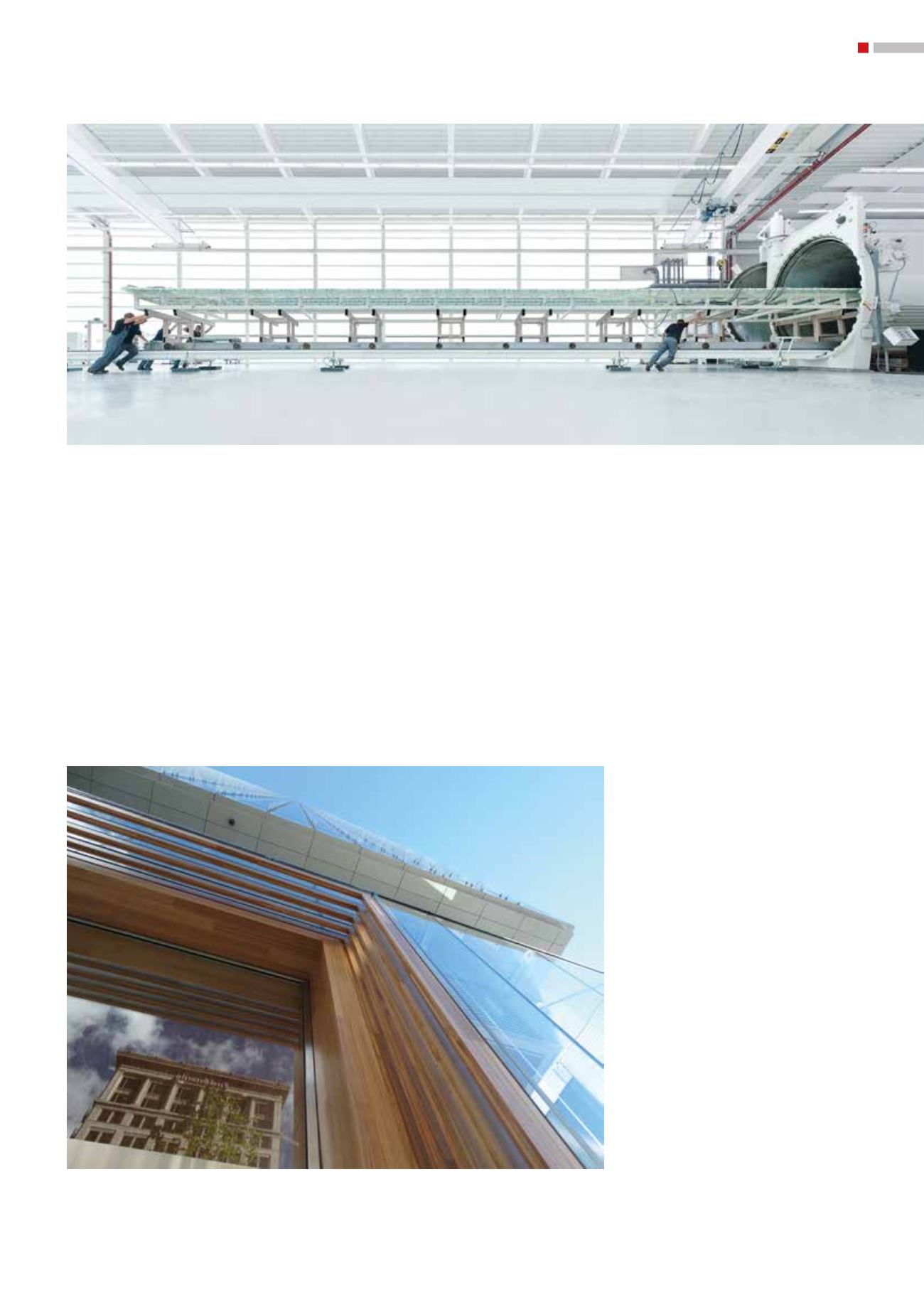

Die Eingangshalle des Gebäudekomplexes „111 South Main“ in Salt Lake City beeindruckt

durch fast elf Meter hohe Fassadenscheiben, in die zum ersten Mal Holzfurniere einlaminiert

wurden.

Foto:

© sedak GmbH & Co. KG

Foto:

© Steel Encounters Inc, Salt Lake City, US