Technik

30

RTS-Magazin 7/2016

Wer bei voller Fahrt seinen Motor justiert und

dabei noch die Leistung steigert, der versteht

sein Geschäft. Gleiches gilt für Selve: Bei lau-

fender Fertigung – und für die Kunden völ-

lig unbemerkt – wurden im Zweigwerk im

hessischen Bad Arolsen nicht nur Vorgaben

der „Lean Production“ umgesetzt, sondern

auch neue Wachstumsergebnisse erzielt. Auf

rund 4,2 Millionen Gurtwickler kletterte die

Produktion in 2015. Das sind Zahlen, die

klar die Ausnahmestellung des Weltmarkt-

führers für Rollladenbauteile unterstreichen.

Und sie verdeutlichen, warum Selve zielge-

richtet auch in diesen Standort investiert.

Denn dank systematisierter Fertigung und

hochmoderner Maschinen bleibt der Wick-

ler „made in Germany“ ein Produkt mit Zu-

kunft.

Seit mittlerweile 28 Jahren ist Otto Emde

Betriebsleiter des Selve-Zweigwerks in Bad

Arolsen. Stillstand gibt es hier nicht, konti-

nuierliche Weiterentwicklungen haben seit-

her den Produktionsstandort geprägt. Ohne

hochmoderne Fertigungsautomaten läuft in

Bad Arolsen nichts. Mit ihnen werden mitt-

lerweile 80 Prozent aller Wickler produziert.

„Der hohe Automatisationsgrad macht die

Fertigung nicht nur wirtschaftlicher, son-

dern auch prozesssicherer“, betont Otto

Emde. Und so wird von Selve in den Maschi-

nenpark auch im Laufe dieses Jahres noch-

mals investiert. Ein neuer Automat für die

Fertigung der Federdosen schlägt mit rund

500 000 Euro zu Buche. Nahezu die gleiche

Summe hat das Lüdenscheider Unterneh-

men bereits in die weitere Standort- und

Zukunftssicherung seines Zweigwerks ein-

gebracht: Mit der Einführung der schlanken,

systematisierten „Lean Production“ hat sich

hier etliches verändert – zeitgleich wurde zu-

dem die Fertigungshalle erheblich renoviert.

„Lean“ als Erfolgsfaktor

„Lean spielt in ganz viele Bereiche mit hi-

nein und sorgt für entscheidende Vorteile“,

sagt Otto Emde. Im Zuge des jetzt umge-

setzten „Mammutprojektes“ wurde mit er-

heblichem internem Aufwand die gesamte

Fertigung nach Lean-Gesichtspunkten neu

strukturiert. „Das war eine große Heraus-

forderung, die wir in gemeinsamer Projekt

arbeit mit Unterstützung aus Lüdenscheid

in den vergangenen zwei Jahren gemeistert

haben“, resümiert der Betriebsleiter. So wur-

den Arbeitsprozesse effizienter gestaltet und

auch die Lagerhaltung nachhaltig optimiert.

Am Selve-Standort in der Nähe von Kas-

sel dreht sich ausschließlich alles um Gurt-

und Schnurwickler. Über 20 000 Stück wer-

den hier täglich produziert: Allen voran als

Verkaufsrenner die Mini-Wickler (0848 und

0846) mit oder ohne aufklappbarem Kunst-

stoffgehäuse sowie die sogenannten Neu-

bau-Wickler für die Unterputz-Montage.

Auf eine Vielfalt von 60 Wicklertypen ins-

gesamt bringt es Selve, die in gut 300 ver-

schiedene Varianten nach Kundenwünschen

ausgeliefert werden. Die benötigten Metall-

teile dafür werden direkt vor Ort gefertigt,

der Standort verfügt über eine eigene Stan-

zerei und auch einen eigenen Werkzeugbau.

Zwei- bis dreimal wöchentlich rollen zudem

die Laster aus Lüdenscheid mit am Haupt-

sitz produzierten Kunststoffteilen an.

Seit 1960 besteht das Zweigwerk in Bad

Arolsen. Besonders in den letzten Jahren

hat Komplettanbieter Selve hier zielgerich-

tet investiert und grundlegend moderni-

siert. Im heutigen Lean-Zeitalter präsentiert

sich in der 3200 Quadratmeter großen Fer-

tigungshalle alles im optimalen (Material-)

Fluss. Genau das ist die Kernidee von Lean.

Es gilt, Werte und Wertschöpfungsprozesse

ohne Verschwendung zu schaffen. Zu „Ver-

schwendung“ zählen beispielsweise über-

höhte Lagerbestände oder auch Warte- oder

Transportzeiten an den Arbeitsplätzen so-

wie Fertigungsautomaten. Dafür wurde im

Selve-Zweigwerk bei laufender Produktion

im wahrsten Wortsinn vieles bewegt: Ferti-

gungsmaschinen und Anlagen wurden teils

neu angeordnet, Arbeitsplätze neu gestaltet,

ein neues, hochmodernes Lagersystem mit

Barcode-Scannern eingeführt und auch ein

Kanban-System aller Fertigungsmaterialen

realisiert.

Gu(r)t gewickelt mit Lean Production

In dem Zweigwerk in Bad Arolsen dreht sich alles um Gurtwickler – nun nach den Vorgaben von „Lean

Production“.

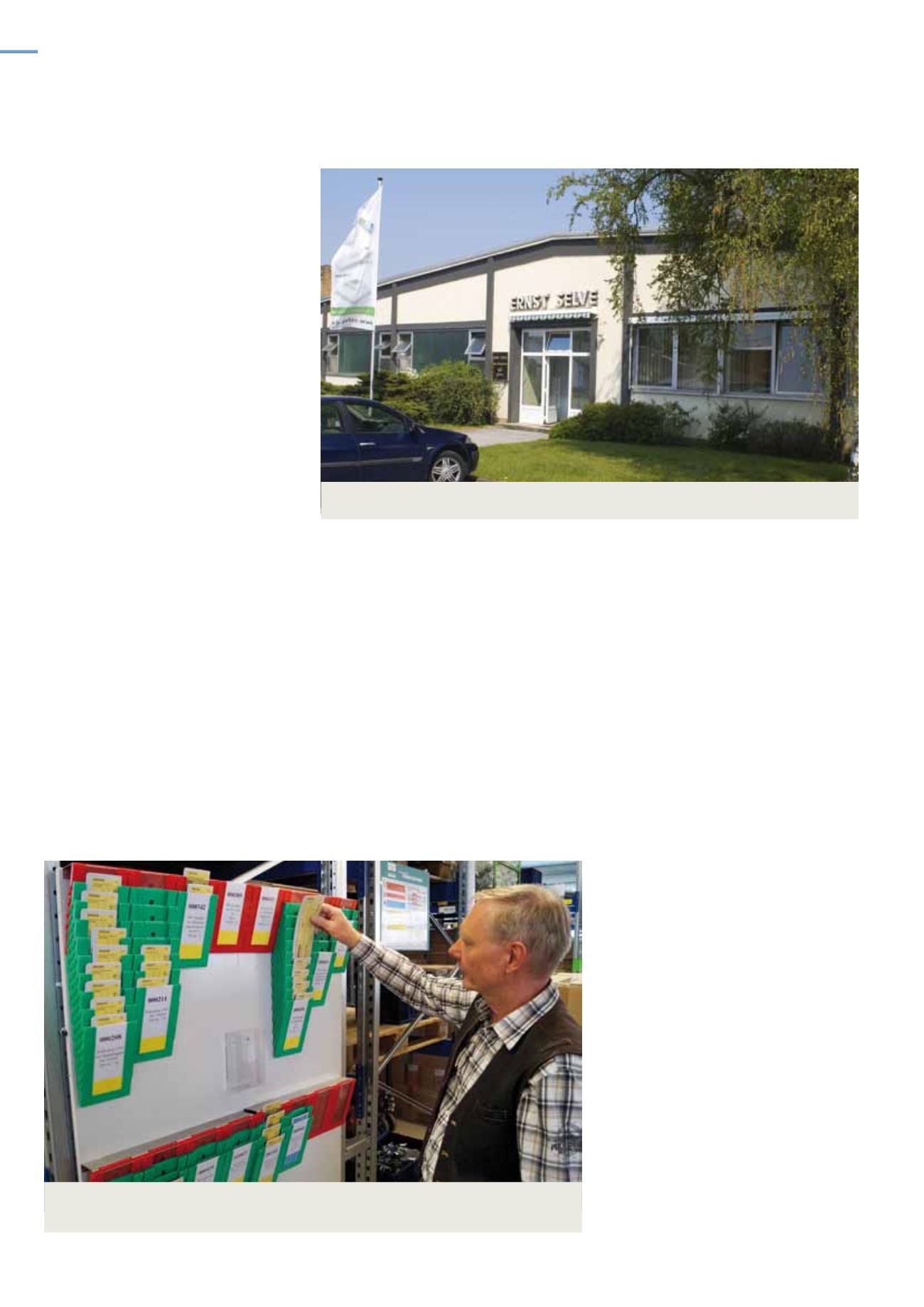

Neue systematische Produktionssteuerung, mehr Transparenz: Mit „Lean“ sind für Otto Emde viele Vorteile

verknüpft. Eine wesentliche Neuerung ist auch die Einführung eines Kanbansystems für die Fertigung von

Baugruppen und Fertigprodukten.

Selve (4)