22

LIFT

journal 2/2018

PERSPEKTIVEN /

PERSPECTIVES

Warum es auf Qualität ankommt

Why Quality Matters

einzelnen Leitungen und Lötstellen auf der

Leiterkarte verwendet, um sicherzustellen,

dass alles einwandfrei verlötet ist. So kann

etwa überprüft werden, ob genug Lot an

den Leitungen ist, ob ein Bauteil verscho-

ben oder beschädigt ist oder gar fehlt, oder

ob Fremdkörper vorhanden sind etc.

Im Laufe der letzten Jahre hat SafeLine

massiv in diese Qualitätskontrollen in-

vestiert. Für neuere Bauteile, die über

versteckte Lötstellen unter ihren Gehäusen

verfügen, wurde eine Röntgeninspektions-

anlage angeschafft. Diese Anlage macht es

möglich, auch Lötstellen zu erfassen, die für

Kameras oder das bloße Auge nicht sicht-

bar sind. Darüber hinaus kann man durch

die Bauteile hindurchsehen und sogar de-

ren Inneres überprüfen – eine Möglichkeit,

durch die höchst präzise Ergebnisse bei der

Qualitäts-,Verfahrens- und Bauteilbewer-

tung erzielt werden können.

Im Anschluss an all diese regulären Prüf-

schritte, der Endmontage sowie weiterer

Qualitätssicherung wird jede einzelne

Leiterkarte von der Prüfabteilung geprüft.

SafeLine verwendet ein vom Unterneh-

men selbst entwickeltes computergestütz-

tes Prüfsystem, das die Leiterkarten und

Bauteile elektrisch prüft und die Bedin-

gungen simuliert, unter denen das Produkt

später imAufzugschacht arbeitet. So kann

sichergestellt werden, dass ein Produkt zu

100-prozentig funktioniert, wenn es die

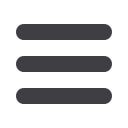

Ein weiteres Jahr mit zweistelligen Wachs-

tumsraten für SafeLine zeigt, dassder Bedarf

an Sicherheitsvorrichtungen für Aufzüge

immer noch steigt. Doch wie kann eine

hohe Verarbeitungsqualität gewährleistet

werden? Um diese Frage zu beantworten

konntedas LIFTjournal dieSafeLine-Produk-

tionsanlage besichtigen.

Wie kann die Produktionmit denwachsen-

den Anforderungen und einer gestiegenen

Produktionsrate Schritt halten? Nach

der Erfahrung von Mattias Rosenström,

dem Leiter der Leiterkartenproduktion,

ist es entscheidend, bei den Schritten zur

Gewährleistung eines hochqualitativen

Aufbaus höchst gewissenhaft vorzugehen

– vom Anfang bis zum Ende. Durch zwei

SMT-Bestückungslinien (Surface Mount

Technology) ist SafeLine in der Lage,

100000 Bauteile pro Stunde zu verarbei-

ten (zumindest bis Redaktionsschluss,

denn diese Zahl steigt permanent), wobei

gründliche Prüfverfahren erforderlich sind.

Einen dieser wichtigen Schritte zur Quali-

tätsüberprüfung übernimmt das 3D-AOI-

Prüfsystem (Automatic Optical Inspection),

womit Höhenunterschiede an den Bautei-

len und Lötstellen mit einer Genauigkeit

von +/- 3 µm erkannt werden können.

Bei dem Prüfsystem werden hochauflö-

sende Kameras und verschiedene Beleuch-

tungen zur automatischen Inspektion der

With another year of double digit growth

for SafeLine, the demand for high quality

lift safety equipment is without a doubt

still growing. But howdo they ensurehigh

buildquality? Toanswer that, LIFTjournal

got a tour of the SafeLine production

plant where all SafeLine’s products are

manufactured.

But how does production keep up with growing

demands and an increased production rate? To

give us insight on this, we had a chat with the

head of Printed Circuit Board Production, Mattias

Rosenström.

The key, according to Mattias, is being very me-

ticulous when it comes to the steps in assuring

a quality build – from start to finish. With two

Surface Mount Technology lines, SafeLine has

a capacity of placing 100000 components per

hour (at the time of writing at least, it’s a steadily

growing number), requiring thorough inspection

routines. One such big quality inspection step,

is the 3D Automatic Optical Inspection (AOI)

machine, able to detect height differences on the

components and soldering with an accuracy of

+/- 3 µm (microns).

The machine uses high-resolution cameras and

different lightings to automatically inspect every

single lead and soldering on the board to make

sure everything is soldered properly. It could be

anything from enough solder on the leads, that

no component ismissing, shifted or damaged, or

that there is no foreign object present etc.

SafeLine has invested heavily in these quality

inspections over the last years. For newer techno-

logical components, that have hidden soldering

underneath their housings, an X-Ray inspection

machine was acquired. This means noticing sol-

dering not visible by camera or by the naked eye,

to see through the components and even inspect

the inside of them, something that has taken the

SafeLine (3)