titelthema

|

Vorgehängte Hinterlüftete fassaden

22

FASSADE 6/2018

Das „Imperial College of Science, Technolgy

and Medicine“ (kurz: Imperial College) ist

eine Technische Hochschule und Universität

in London. Sie wurde 1907 gegründet und

zählt zu den international führenden Insti-

tutionen dieser Art. 2013 erwarb diese Ein-

richtung ein rund 46500 Quadratmeter gro-

ßes Areal im Londoner Stadtteil White Ci-

ty, um dort Gebäude für Forschung, Lehre,

Unternehmen und Wohnungen zu errich-

ten. Seitdem hat sich auf dem neuen Gelän-

de mit dem Oberbegriff White City Campus

einiges getan: 2016 eröffnete der „Transla-

tion & Innovation Hub“, 2017 nahmen die

„Invention Rooms“ den Betrieb auf, eben-

falls 2017 erfolgte der erste Spatenstich für

den „Michael Uren Biomedical Engineering

Research Hub“ und 2018 ging der „Molecu-

lar Sciences Research Hub“ (MSRH) an den

Start. Parallel dazu entstand das so genann-

te Gebäude F (engl. „Block F“). Es wurde

2018 fertiggestellt und beherbergt rund 200

Apartments für das Schlüsselpersonal der

Hochschule.

High-Class-Performance

Vorgefertige Fassadenelemente werten Hochhaus auf Londoner Campus auf

Vorgefertigte Fassadenelemente können nicht nur dabei helfen, den Bauprozess wirtschaftlicher

zu gestalten – in dicht besiedelten Städten spricht ein weiteres Argument für sie: Häufig fehlt der

Platz, um „Halb-Produkte“ auf der Baustelle sicher und logistisch passend zu lagern. Ein Beispiel

für den vorteilhaften Einsatz vorgefertigter Fassadenelemente ist das so genannte Gebäude F auf

dem neuen White City Campus des Imperial College in London.

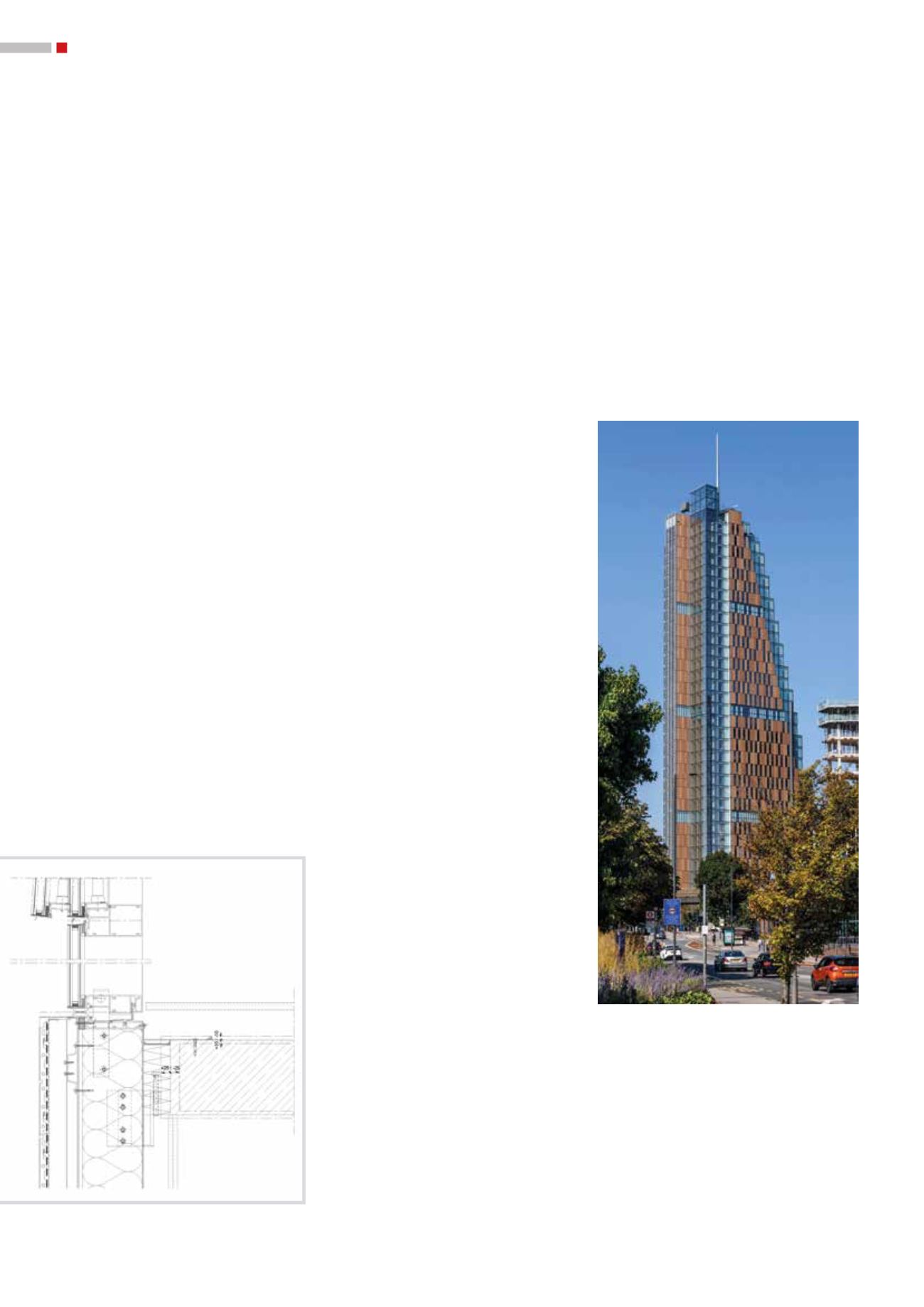

Gebäude F: Fassadenelemente auf

höchstem Niveau

Diese Formulierung ist durchaus im doppel-

ten Sinne zu verstehen: Zum einen bezo-

gen auf den hohen technischen Anspruch,

zum anderen darauf, dass der Wohnturm

140 Meter in die Höhe ragt. Er ist mit sei-

nen 35 Stockwerken und seiner markanten

skulpturalen Architektur im Stadtbild von

West-London leicht auszumachen. Die Ge-

bäudehülle besteht aus insgesamt ca. 2400

vorgefertigten Fassadenelementen beklei-

det mit Glas, Keramik oder einer Kombinati-

on aus beiden Materialien. Realisiert wurden

die Elemente durch ein gelungenes Zusam-

menspiel der Spezialisten Lindner Fassaden

GmbH, Arnstorf (in Kooperation mit dem

lokalen Partner Lindner Facades Ltd., GB-

London) und Agrob Buchtal Architekturke-

ramik (in Kooperation mit dem lokalen Part-

ner EH Smith, GB-Solihull und GB-Brasted).

Ganzglaselemente sorgen für

Transparenz

Die Warmfassade besteht zum Großteil aus

1,5 Meter breiten und 3,25 Meter hohen Ele-

menten, wobei das Lindner-System CW85

eine gewisse Standardisierung und somit

eine Verbesserung der Wirtschaftlichkeit er-

laubte. Gleichzeitig erforderte die prägnan-

te Silhouette des Bauwerks aber auch indi-

viduelle Sonderlösungen. Eine Besonderheit

ist beispielsweise die abgestufte Ostseite: Je-

des zweite Stockwerk bildet eine Stufe, um

so Terrassen für die Bewohner zu bieten. Au-

ßerdem wurden an anderer Stelle per Stahl-

bau seitlich anliegende Balkone geschaffen.

Dafür wurden thermisch getrennte 2,25 Me-

ter breite „Wing-Elemente“ eingesetzt, die

nicht nur den Kaltbereich verkleiden, son-

dern auch als Wind- und Sichtschutz die-

nen. Auf der Südwest-Seite findet sich mit

einem von außen sichtbaren Aufzugschacht

ein weiteres typisches Merkmal. Hier sor-

gen Ganzglaselemente mit 3,05 Meter Brei-

te und 3,25 Meter Höhe für optimale Trans-

parenz. Die Produktion sämtlicher Elemente

fand in Arnstorf am Firmensitz der Lindner

Fassaden GmbH statt. Vorher erfolgte eine

eingehende Prüfung der Elemente und des

Systemverbunds bezüglich der geforder-

Der Wohnturm fungiert als Landmarke – nicht

nur wegen der Höhe von rund 140 Metern,

sondern auch auf Grund der einprägsamen

skulpturalen Silhouette.

Schnitt durch die Fassade.

Fotos (2):

© Agrob Buchtal / Simon Hadley

© Lindner Facades Ltd