titelthema

|

GLASFASSADEN

7

FASSADE 4/2016

Verlagssonderveröffentlichung

lotproduktion gefertigt. Sie sind für das For-

schungsprojekt mit innovativen rücksei-

tenkontaktierten Solarzellen bestückt. Max

Mittag, Wissenschaftler am ISE, erklärt die

Besonderheiten der Module: „Aufgebaut

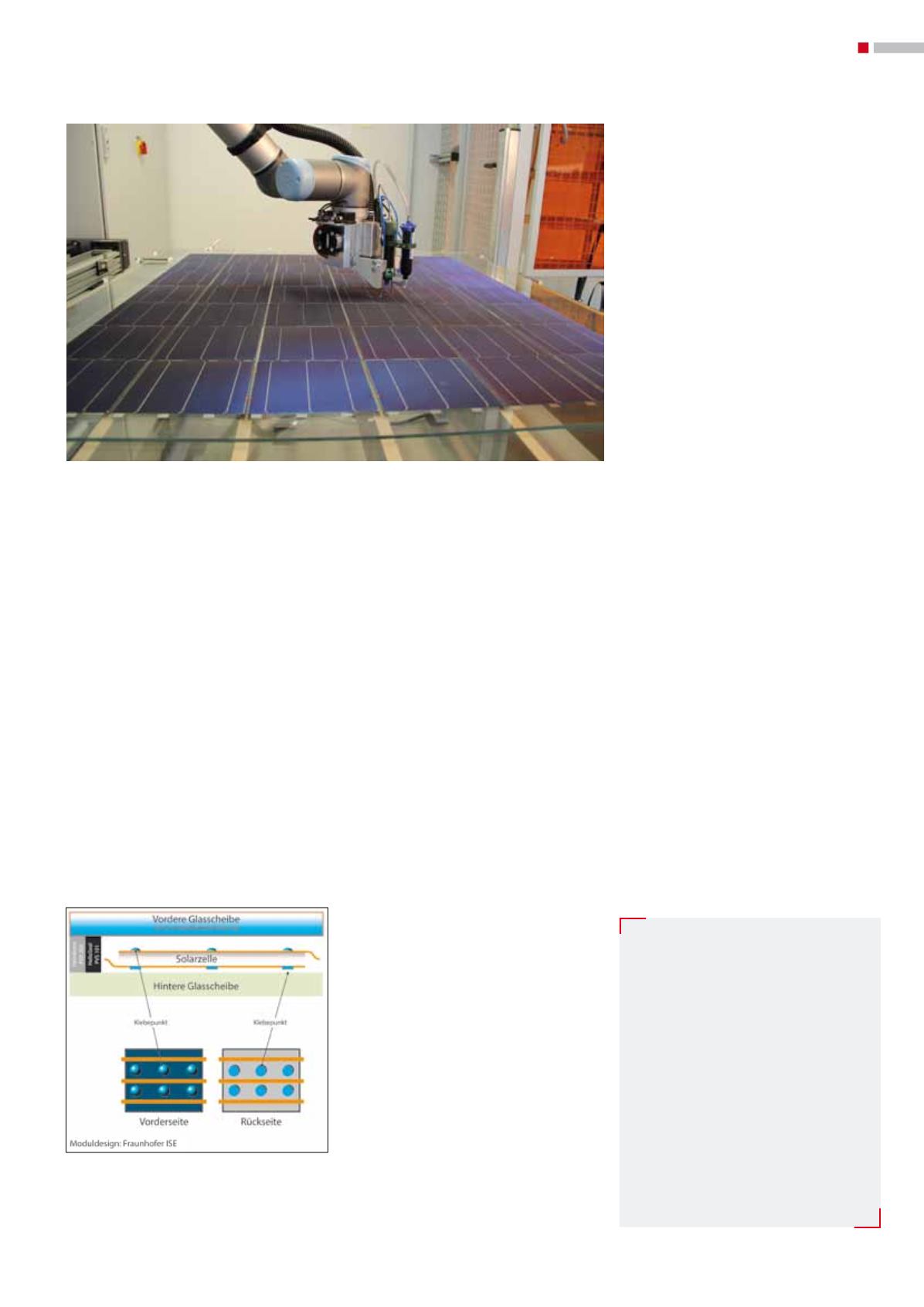

ist TPedge als ein randversiegeltes, einkap-

selungsfreies Glas-Glas-Modul, in dem die

Zellmatrix punktuell verklebt wird. So lie-

gen die Solarzellen vor Umwelteinflüssen

gut geschützt im Glaszwischenraum.“ Das

heißt, die übliche Laminierung der Solar-

zellen zwischen zwei Folien entfällt und die

bisher offene, nur folienlaminierte Rücksei-

te von herkömmlichen PV-Modulen ist hier

durch eine Glasscheibe ersetzt. Ein elasti-

scher Randverbund des Kleb- und Dicht-

stoffherstellers Kömmerling, bestehend aus

einem thermoplastischen Abstandhalter

und einem Sekundärdichtstoff, dichtet das

Modul am Rand vollständig ab. Er gleicht

eventuelle Pumpbewegungen der Gläser

aus und hält dadurch auch unter extremen

klimatischen Bedingungen das Modul zu-

verlässig dicht. Die geschützte Lage der So-

larzellen und der elastische Randverbund

erhöhen außerdem die Alterungsbeständig-

keit der Module.

Herstellung mit modifizierter

Isolierglaslinie

Die Konstruktion der TPedge-Module äh-

nelt einem Isolierglas mit dem Warme-

Kante-System von Kömmerling. Daher ba-

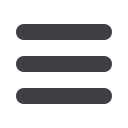

siert das vom ISE und dem Partner Bystro-

nic glass entwickelte Herstellungsverfahren

auf einer modifizierten Isolierglaslinie: Auf

der rückseitigen Scheibe des Moduls wer-

den mittels eines Roboters Klebepunkte aus

einem UV-härtenden Acrylatklebstoff auf-

gebracht, auf denen die Zellmatrix aufliegt.

Die Oberseite der Solarzellen wird ebenfalls

mit einem Raster aus transparenten Klebe-

punkten versehen. Diese dienen allerdings

nicht zur Befestigung, sondern ausschließ-

lich als Abstandhalter und Schutz der Ma-

trix bei eventuellen Lasten auf dem vorde-

ren Glas. Sie bedecken nur 0,3 Prozent der

Solarfläche, um den solaren Ertrag so groß

wie möglich zu halten. Nach der zehn Se-

kunden dauernden Aushärtung der Ver-

klebung bringt ein Bystronic-Roboter den

thermoplastischen Abstandhalter HelioSeal

PVS 101 direkt aus dem Fass in einem Zug

auf die Scheibe auf. Danach wird die vorde-

re Scheibe aufgesetzt. Sie ist beidseitig mit

einer Anti-Reflexbeschichtung versehen.

Anschließend wird das PV-Modul mit Gas

befüllt und mit dem UV-beständigen Sili-

kon-Sekundärdichtstoff Heliobond PVA 200

versiegelt.

Zeit- und kostengünstige

industrielle Fertigung

Das bewährte industrielle Verfahren ermög-

licht eine besonders zeit- und kostengüns-

tige Herstellung. Max Mittag nennt Zahlen:

„Statt einer Taktzeit von 12 Minuten für ein

Modullaminat lassen sich TPedge-Module

mit Taktzeiten von unter einer Minute fer-

tigen.“ Durch die spezielle Konstruktion

werden Folie, Laminierung und Metallrah-

men herkömmlicher Standardmodule voll-

ständig ersetzt. „So können bis zu 15 Pro-

zent Materialkosten eingespart werden.“ In

der Klimakammer haben die TPedge-Mo-

dule schon einen Härtetest von 4000h hin-

ter sich gebracht. Die Ergebnisse sind sehr

gut: Im Gegensatz zu herkömmlichen Mo-

dulen weist die Zellmatrix keinerlei Verän-

derungen auf. Die kritischen Prüfsequen-

zen der IEC-Norm 61215 wurden erfolg-

reich durchlaufen. Mit der Integration von

PV-Modulen in Fassaden stehen zusätzli-

che Flächen zur Stromgewinnung zur Ver-

fügung, auch wenn die senkrechte Montage

der Module nicht für optimalen Ertrag sorgt.

Mittag sieht mehrere Fragen für Planer und

Architekten: „Was bedeutet fassadeninte-

grierte Photovoltaik für den Wärmeeintrag

im Gebäude? Und welche Konzepte gibt es

für ästhetisch anspruchsvolle Fassadenlö-

sungen?“ Mit laminierten PV-Modulen hal-

ten gestalterisch individuellere Lösungen

wie übergroße, farbige oder teiltransparente

PV-Fassaden Einzug. Mit den TPedge-Mo-

dulen setzt das Fraunhofer ISE dagegen auf

eine kostengünstige, schnelle und einfache

industrielle Fertigung, die große Stückzah-

len ermöglicht und die deutsche und euro-

päische PV-Industrie stärken kann. Aktuell

wird nach einem Industriepartner gesucht,

der in die Produktion einsteigt.

Objekttafel

Bauherr:

Fraunhofer ISE (Freiburg)

Planer:

Emmer Pfenninger Partner AG (Schweiz/

Münchenstein), Brechensbauer Weinhart +

Partner Architekten (München)

Hersteller PV-Modul:

Fraunhofer ISE in Zusammenarbeit mit

Bystronic glass und Kömmerling

Verarbeiter:

Fassadentechnik Weiser (Crispendorf)

Fertigstellung:

Gebäude mit 10 PV-Modulen

2013, 60 weitere PV-Module Oktober 2015

Kömmerling Chemische Fabrik

In dem randversiegelten, einkapselungsfreien Glas-Glas-Modul wird die Zellmatrix punktuell

verklebt.

Das Glas-Glas-Modul lässt sich auf einer

modifizierten Isolierglaslinie industriell fertigen

und ähnelt einer 2fach-Isolierglasscheibe mit

Warmer Kante.