Technik

13

ForumWintergärten 3/2018

nen) aufzunehmen und dazu die Wind- und

eventuell Schneelasten mit abzutragen. Und

gelöst sein will auch die Frage: Wie bekommt

man so große Scheiben an der Baustelle vom

LKW zum Einbauort – ohne zu riskieren,

dass sie beschädigt werden oder komplett

„verloren gehen“?

Neue Technologien

Die Veredelungsvorgänge von XXL-Schei-

ben umfassen – ganz nach Wunsch des Auf-

traggebers – vom Bearbeiten (Zuschnitt,

Bohren, Kantenbearbeitung) über das Vor-

spannen (TVG, ESG, Heat Soak Test), den

keramischen Druck (Rollen- / Digitaldruck)

bis hin zum Beschichten und Laminieren die

gleichen Arbeitsschritte wie bei jeder ande-

ren Scheibe. Selbst das Biegen ist bis fünf

Meter Scheibenlänge sowohl im Ofen als

auch bei größeren Scheiben durch Kaltbie-

gen in begrenztem minimalem Biegeradius

(1500 x Glasdicke, also z. B. 12 Meter Radius

bei 8 Millimeter Scheibendicke) möglich. Es

zeigt sich: nicht die Produktion der XXL-

Scheiben allein gibt für die Anwendung den

„Rahmen“ vor, auch die Weiterverarbeitung

und Veredelung von übergroßen Scheiben

setzt Grenzen. AGC Interpane kann ebenso

wie Sedak derzeit zum Beispiel Mehrschei-

ben-Isolierglas bis max. 3,21 x 15 Meter her-

stellen – nur Monogläser gehen größer.

Stabiler Randverbund,

schaltbare Gläser

Neben der Veredelung, Logistik und Mon-

tage stehen bei XXL-Verglasungen auch die

Aspekte Randverbund und Sonnenschutz im

Fokus. Da zumindest eine Kantenlänge auf

3,2 Meter begrenzt ist, steigt die Eigenlast bei

größer werdender Scheibe überproportioni-

onal auf die herstellungsbedingt längenbe-

grenzte Schmalseite. Die Klebung des Rand-

verbunds muss – je nach Befestigungsart der

Verglasung an der Fassade – deutlich mehr

leisten, um Statik und Dichtheit zu genü-

gen. Im Gegensatz zur statischen Bedeu-

tung nimmt die energetische Relevanz des

Randverbundes bei zunehmender Scheiben-

größe immer mehr ab, weil dessen Wärme-

brückeneinfluss im Flächenverhältnis gerin-

ger wird. Umso wichtiger wird hingegen ein

verlässlicher und effizienter Sonnenschutz,

der bei großen Scheiben und noch dazu in

großen Höhen in konventioneller Bauart –

zum Beispiel mit Raffstores – kaum möglich

ist. Hier kommt zudem die Frage der Ästhe-

tik ins Spiel: Es ist kontraproduktiv, einer-

seits mit überformatigen Scheiben die Trans-

parenz einer Architektur in Szene zu setzen,

um sie dann hinter Sonnenschutzanlagen zu

verstecken. Zwar lässt sich mit einer Low-

E-Beschichtung der Hitzeeintrag spürbar

reduzieren, jedoch bleibt der Blendeffekt bei

strahlendem Sonnenschein ohne Verschat-

tung ungelöst.

Für XXL-Gläser sind schaltbare Verglasun-

gen, wie sie zum Beispiel Saint Gobain unter

der Marke SageGlass anbietet, daher gera-

dezu prädestiniert, um sowohl die Blen-

dung, die Ästhetik als auch die Problematik

der Windlast elegant zu lösen. Die gerin-

gen Kosten für den Energiebedarf (Sage-

Glass: 2,4 Watt pro Quadratmeter) fallen

quasi unter den Tisch, wenn man bedenkt,

was man an Investitionen für die Installa-

tion und Wartung von Jalousien einspart.

Hinzu kommt die ständig erlebbare Transpa-

renz im Innenraum, weil der Ausblick auch

im gedimmten Zustand permanent gewähr-

leistet ist. Die Technologie der schaltbaren

Gläser unterscheidet sich durch aktiv oder

passiv ausgelöste Scheibentönung. Am viel-

versprechendsten ist derzeit die aktive elek-

trochrome Variante (z. B. EControl Glas) mit

innenliegender Nanostrukturbeschichtung.

Diese erzeugt über eine elektrische Span-

nung den sogenannten „elektrochromen

Effekt“, wodurch sich das Glas blau einfärbt.

Beeindruckende Referenzen

Für die Glashersteller sind die Referenzen

beste Werbung, um zu zeigen, was für eine

großartige Architektur mit XXL-Scheiben-

maßen möglich ist und was für eine Kompe-

tenz dahintersteckt, solche Projekte umzu-

setzen. Beispiele hierfür sind der Austausch

der 45 Jahre alten und 13 Meter hohen Fas-

sadenscheiben des UNO-Gebäudes „Kon-

ferenz der vereinten Nationen für Handel

und Entwicklung“ in Genf – ein Scheiben-

format aus nicht vorgespanntem Glas, das

für das Jahr 1971 sehr ungewöhnlich war und

damals vermutlich die bislang größten je ein-

gebaute Scheiben waren. Für Furore sorgten

auch die 15 Meter hohen Fassadenscheiben

für das neue Apple Hauptquartier in Cuper-

tino – solche Projekte wecken bei Architek-

ten und imagebewussten Konzernen natür-

lich Begehrlichkeiten, weshalb man davon

ausgehen kann, dass die 20-Meter-Marke

von Sedak noch lange nicht den Schluss-

punkt bei der Entwicklung und Herstellung

von XXL-Gläsern setzt.

Multifunktionale Scheiben in

übergroßem Format

Die Leistungsfähigkeit der Glashersteller und

-veredler misst sich an den Herausforderun-

gen, die ästhetisch, gestalterisch, energetisch,

funktional sowie komfort- und bauartbedingt

an eine moderneVerglasung gestellt werden.

Speziell zugeschnittene, gekrümmte, gebo-

gene, ausgefallen bedruckte, beliebig dimm-

bare und nicht zuletzt in ihrer Dimension

bislang noch nie dagewesene Formate bele-

gen die Vielfalt der heutigen Glasbearbei-

tung, die dem Baustoff Glas in der Architek-

tur einen prominenten Stellenwert verschafft.

Die Glasstec 2018 repräsentiert in Düsseldorf

das heutige Know-how in der Glasindustrie

und zeigtVisionen von übermorgen.

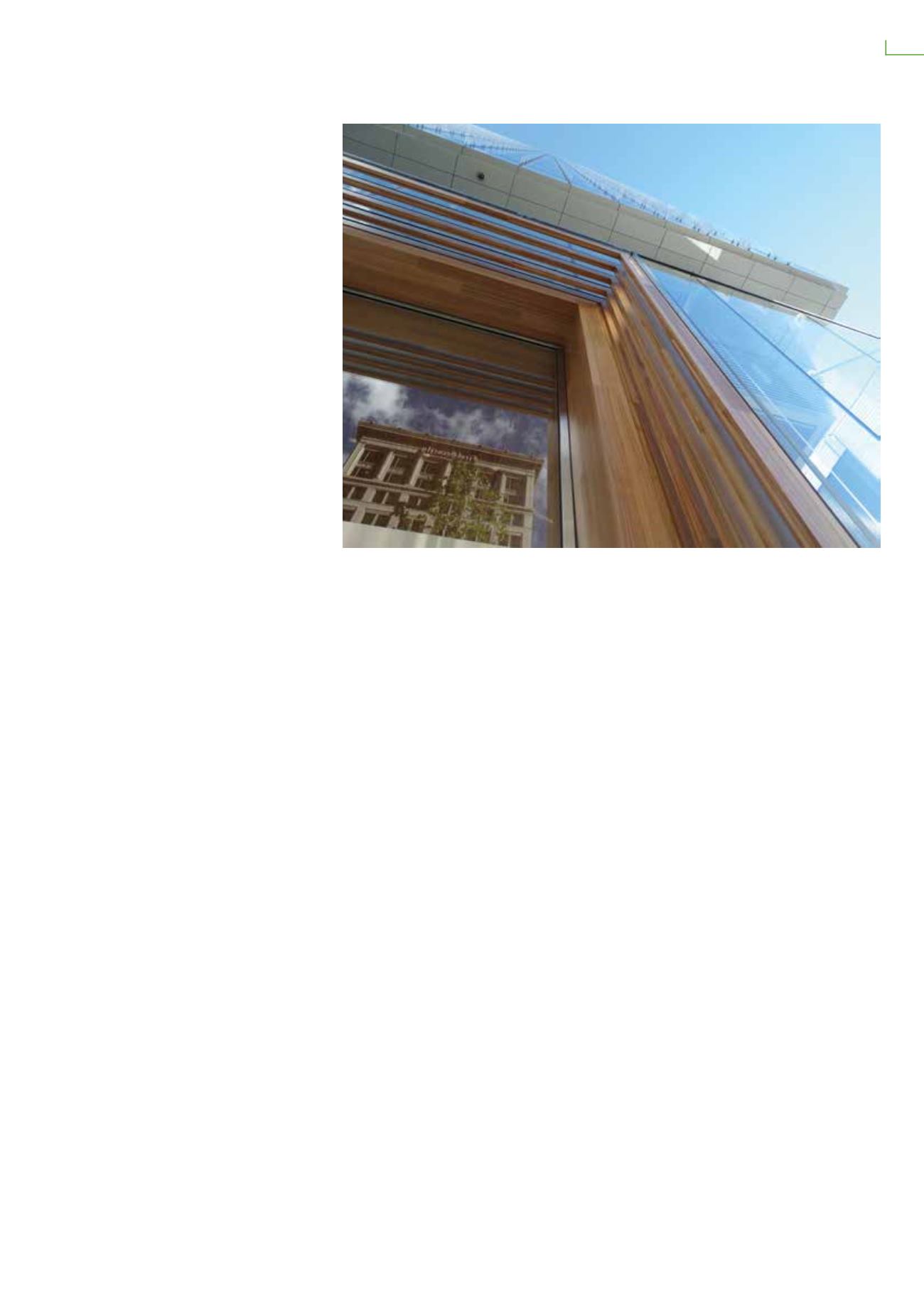

Die Eingangshalle des Gebäudekomplexes „111 South Main“ in Salt Lake City beeindruckt durch fast elf

Meter hohe Fassadenscheiben, in die zum ersten Mal Holzfurniere einlaminiert wurden.

Foto:

© Steel Encounters Inc, Salt Lake City, US