Markt

46

RTS-Magazin 2/2017

Die Wurzeln des europäischen Marktführers

für technische Sonnenschutzprodukte, Wa-

rema, liegen im bayerischen Marktheiden-

feld. Am Stammsitz des Familienunterneh-

mens arbeiten rund 2300 Mitarbeiter. Hier

befinden sich das Dachunternehmen der

Gruppe, die Warema Renkhoff SE, und die

Tochtergesellschaften Warema International

GmbH sowie Warema Kunststofftechnik und

Maschinenbau GmbH. Der Standort spielt

für die gesamte Unternehmensgruppe eine

bedeutende Rolle, denn in Marktheidenfeld

werden die hochwertigen Sonnenschutz-

produkte und Steuerungssysteme entwickelt

und überwiegend auch produziert. Zudem

steuert derVertrieb von hier aus alle Prozesse

rund um denVerkauf der Produkte.

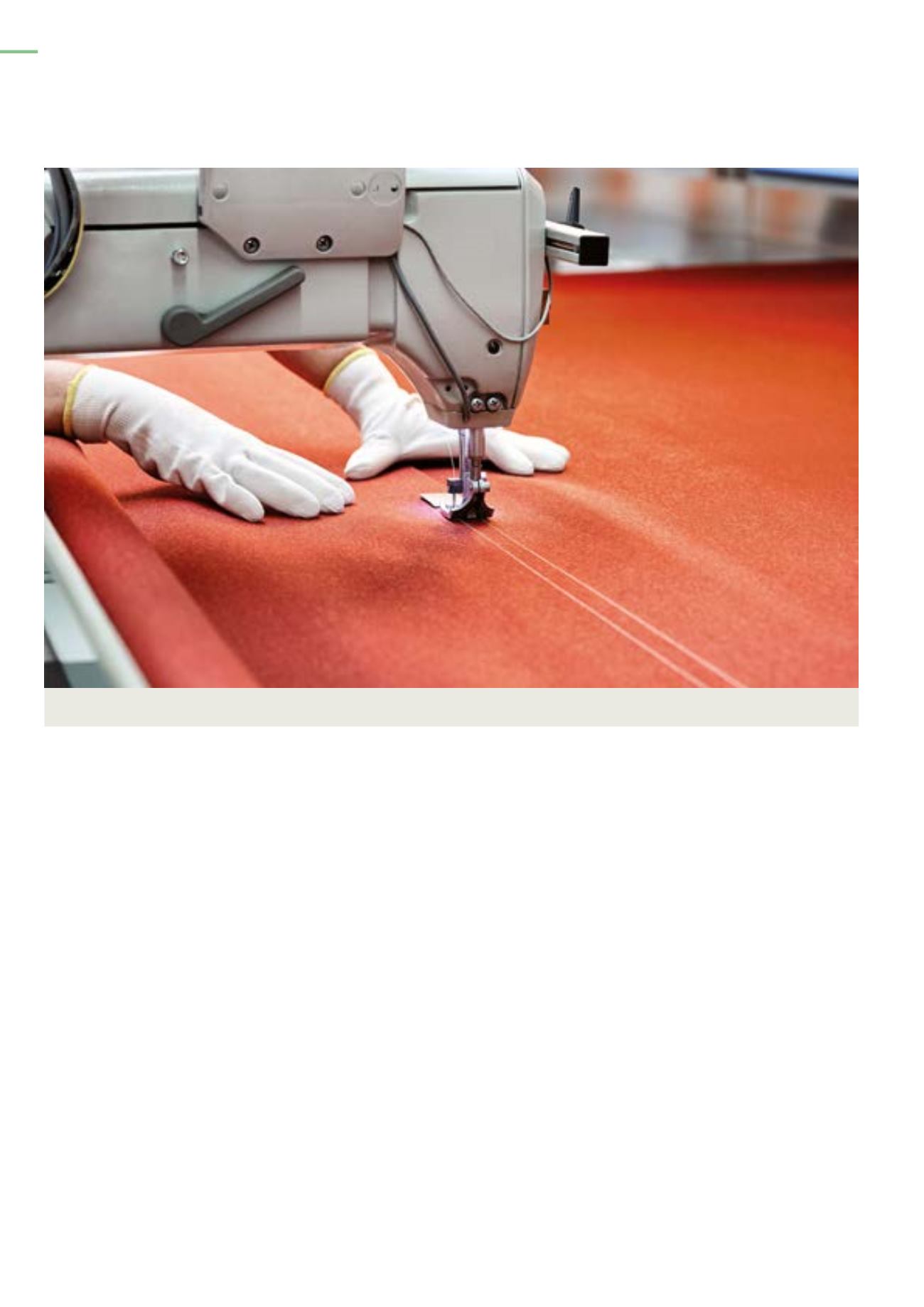

Markisenproduktion

Der Standort Marktheidenfeld zeichnet sich

durch seine enorme Fertigungstiefe, die

modernen Bearbeitungsverfahren und in-

novativen Technologien aus, mit denen die

Mitarbeiter ressourcenschonend und nach-

haltig produzieren. Umfangreiche Produkt-

kontrollen bis zum Zeitpunkt der Verpa-

ckung gehören in allen Bereichen zu den

Wertschöpfung „made in Germany“

vielen Qualitätsmerkmalen der Warema

Sonnenschutzprodukte. Die professionelle

Fertigung lockt jährlich mehr als 1500 inte-

ressierte Besucher in das bayerische Werk.

In der Markisenproduktion können sie auf

7000 Quadratmetern Fläche alle Produk-

tionsschritte vom Stoffzuschnitt über die

Stofffügung durch Kleben und Nähen bis

zur Endmontage der Markise vor Ort erle-

ben. Rund 400 Dessins stehen den Endkun-

den zur Auswahl. Eine exklusive Warema

Technologie insbesondere für Wintergarten-

Markisen ist Secudrive: Bei dieser patentier-

ten Führungstechnik wird die Markise über

ein direkt amTuch angebrachtes Federstahl-

band in der Schiene geführt. Das verleiht ihr

zusätzliche Sicherheit bei stärkerem Wind

und verhindert eine unerwünschte seitliche

Lichtspalte.

Pulverbeschichtung

Die Pulverbeschichtung ist auf einer Fläche

von 14 000 Quadratmetern untergebracht,

was in etwa der Größe von zwei Fußballfel-

dern entspricht. 150 Mitarbeiter stellen hier

rund 30 000 Teile pro Tag fertig. Die Förder-

kettenlänge beträgt 4,4 Kilometer und der

Pulververbrauch pro Jahr 350 Tonnen, um

nur zwei der beeindruckenden Kennzah-

len zu nennen. Mehrere Millionen Euro hat

das Unternehmen in seine neue Pulverbe-

schichtungsanlage investiert, die im März

2016 ihre Arbeit aufgenommen hat. Das Er-

gebnis: höhere Produktivität, Qualitätsstei-

gerung und ein ergonomischer Arbeitsplatz

für die Mitarbeiter. Dank 100-prozentiger

Prozesstransparenz ist zu jedem Zeitpunkt

genau absehbar, wo sich ein Teil gerade in

der Anlage befindet oder welche Farben

wann genutzt werden. Auch ein eigenes La-

bor zur Prozessanalyse gibt es. Der Pulver-

auftrag erfolgt in Beschichtungskabinen, die

komplett von der restlichen Halle getrennt

sind, wodurch sich die Gefahr eindringen-

der Verschmutzung deutlich reduziert. Hin-

sichtlich der Nachhaltigkeit punktet die Be-

schichtungsanlage mit einem chromatfreien

Sprühverfahren zur Vorbehandlung und der

Wiederaufbereitung von Wasser.

Rollladenproduktion

Im ersten Schritt der Fertigung von Rollla-

den wird das zunächst flache Aluminium-

material durch den Prozess der Rollverfor-

In der Markisenproduktion erfolgen auf 7000 Quadratmetern Fläche alle Produktionsschritte vom Stoffzuschnitt über die Stofffügung durch Kleben und Nähen bis

zur Endmontage der Markise.

Warema (3)