Branche

8

RTS-Magazin 7/2016

Eine eigens errichtete Produk-

tionshalle, eine neu entwickelte

Software, veränderte Produk-

tionsabläufe: Die neue Pulver-

beschichtungsanlage des Mar-

kisenherstellers

Rödelbronn

GmbH zeigt, dass mittelständi-

sche Unternehmen immer wie-

der innovative Wege einschla-

gen. Ziel ist es, eine Vielzahl von

Gestellfarben besonders flexibel

liefern zu können.

Weiß und Grau, Silber oder

gar Pink: Markisengestelle kön-

nen heutzutage nahezu jeden

Farbwunsch technisch einwand-

frei erfüllen. Allerdings: Die Lo-

gistik und der Produktionspro-

zess dahinter sind aufwendig. So

verwundert es nicht, dass Son-

dertöne oft nur mit langen War-

tezeiten und kräftigen Aufprei-

sen zu haben sind.

Die Herausforderung:

flexiblere Produktion

Markisenhersteller wie die Mön-

chengladbacher

Rödelbronn

GmbH mit ihrer Marke Varisol-

Markisen stehen daher vor der

Herausforderung, die Abläufe

rund um die Farbbeschichtung

der Gestelle zu optimieren, um

unter anderem eine hohe Viel-

falt und sehr gute Qualität zu er-

möglichen. „Bislang haben wir

unsere Markisen von einem ex-

ternen Anbieter beschichten las-

sen“, erläutert Geschäftsführer

Karl Rödelbronn. „Alleine der

Transport und die Logistik er-

Vielseitig und flexibel

fordern einen erheblichen Auf-

wand. Uns war daher klar: Wenn

wir hier einen deutlichen Fort-

schritt erzielen wollen, müssen

wir diesen Prozess direkt in un-

ser Werk integrieren.“

Große Dimensionen

Eine solche Beschichtungsan-

lage ist allerdings eine erheb-

liche Investition. Die Anlage

selbst nimmt im Falle der Rö-

delbronn GmbH eine Fläche von

1000 Quadratmetern ein, dafür

war der Bau einer neuen Halle

notwendig. Hinzu kommt ein

Schienensystem, das bis in die

benachbarte Produktionshalle

reicht. An sogenannten Shut-

tles werden die einzelnen Mar-

kisenkomponenten aufgehängt

und dann über das Schienen-

system durch die vier Stationen

der Beschichtungsanlage ge-

schleust: die chemische Vorbe-

handlung, der Trockenofen, die

eigentliche Beschichtungsstation

und der Brennofen. Ein kom-

pletter Durchlauf dauert rund

vier Stunden. Anschließend fährt

das Shuttle wieder zurück in die

Produktion, wo der Zusammen-

bau der Komponenten erfolgt.

Neue Wege

eingeschlagen

„Eine solche Anlage bietet viele

Spielräume zur Optimierung“,

so Karl Rödelbronn. „Wir haben

uns für ein sehr intelligentes Sys-

tem entschieden und sind bei der

Software sogar komplett neue

Wege gegangen.“ Ein Vorteil des

auf Schienen basierenden Shut-

Rödelbronn (8)

Der Beschichtungsprozess ist

automatisiert, schwer zugängliche

Stellen können bei Bedarf manuell

nachbearbeitet werden.

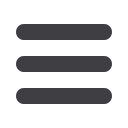

Für die neue Beschichtungsanlage hat das Unternehmen eigens eine neue Produktionshalle errichtet. Die Maschine

umfasst Komponenten zur Vorbehandlung, zur Beschichtung sowie zwei Öfen.

Die Shuttles mit den fertig beschichteten Markisenteilen: Eine neu entwickelte

Software sorgt für eine optimale Bestückung.

Die Beschichtungsanlage kann nahezu alle Farbtöne verarbeiten – im

Vordergrund sind die Kartons mit dem Farbpulver zu sehen.