Branche

9

RTS-Magazin 7/2016

tlesystems ist, dass die einzelnen

Shuttles sehr flexibel rangiert

und im Beschichtungsprozess

zwischengelagert werden kön-

nen. Dadurch sind die einzelnen

Teilprozesse der Beschichtung

weniger abhängig voneinander:

Müssen einzelne Teile an der Be-

schichtungsstation etwa beson-

ders fein nachgearbeitet werden,

kommt es in der Vorbehandlung

dennoch nicht zum Stau.

Ein digitales Puzzle

Einzigartig ist die Software, an-

hand derer die einzelnen Shut-

tles bestückt werden. Die Idee

dahinter: Die Komponenten ver-

schiedener Markisen können be-

liebig in einem Shuttle kombi-

niert werden. Das hilft dabei, den

Platz im Beschichtungsprozess

optimal auszulasten und die-

sen so zu beschleunigen. Diese

Idee ist nicht neu, scheiterte bis-

lang aber immer an einer Frage:

Wie können die einzelnen Teile

so markiert werden, dass sie sich

nach der Beschichtung wieder

eindeutig den jeweiligen Marki-

senmodellen zuordnen lassen?

Da die Teile vollständig beschich-

tet werden, ist eine solche Mar-

kierung – etwa ein Strichcode

– schlicht nicht möglich. Daher

hat die Rödelbronn GmbH ein

Programm entwickelt, das von

vorne herein automatisch be-

rechnet, welche Teile sich wie

in den Shuttles optimal kombi-

nieren lassen. Jedes Shuttle er-

hält eine virtuelle Abbildung,

in der alle Informationen hin-

terlegt sind. Alle Mitarbeiter in

dem gesamten Prozess können

also stets nachvollziehen, welche

Teile für welchen Auftrag gerade

beschichtet werden.

Nahezu unbegrenzte

Farbauswahl

Die neue Beschichtungsanlage

kann fast jeden Sonderton ver-

arbeiten. Für einen effektiven

Ablauf ist es allerdings sinnvoll,

viele gleichfarbige Markisen in

einer Serie zu beschichten. So

kann es zum Beispiel sein, dass

an einem Vormittag nur weiße

Gestelle gefertigt werden. „Wir

haben festgestellt, dass sich mit

zehn Standardfarben fast alle

Aufträge abdecken lassen“, er-

klärt Karl Rödelbronn. „Diese

Farben können wir jetzt durch-

weg ohne Aufpreis anbieten.

Weitere Farbtöne betreffen oft

nur Einzelaufträge – doch es ist

gut, dass wir auch diese jetzt

wesentlich flexibler fertigen

können.“

Wettbewerb um

effiziente Systeme

Die neue Anlage ist bereits in

vollem Einsatz. Sie zeigt, dass es

auch bei Herstellern von Son-

nenschutzsystemen – bei denen

nach wie vor viele Prozesse von

Hand erledigt werden – einen

Wettbewerb um besonders in-

telligente und effiziente Produk-

tionsmethoden gibt. Die Kun-

den profitieren am Ende von

größerer Vielfalt und Flexibilität

bei der Farbauswahl, möglicher-

weise wird es dadurch zukünf-

tig sogar einen stärkeren Trend

zu Markisen in individuellen

Tönen geben. Die Rödelbronn

GmbH hat jedenfalls schon ein-

mal vorgesorgt: Die neue Pro-

duktionshalle wurde groß genug

für eine mögliche Erweiterung

der Pulverbeschichtungsanlage

geplant.

www.varisol.deRangierbahnhof für Markisen

gestelle: Das intelligente Schienen-

system der Beschichtungsanlage.

Ein Blick in die Station zur

chemischen Vorbehandlung.

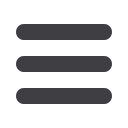

Nach der Beschichtung erfolgt der Zusammenbau der Komponenten.

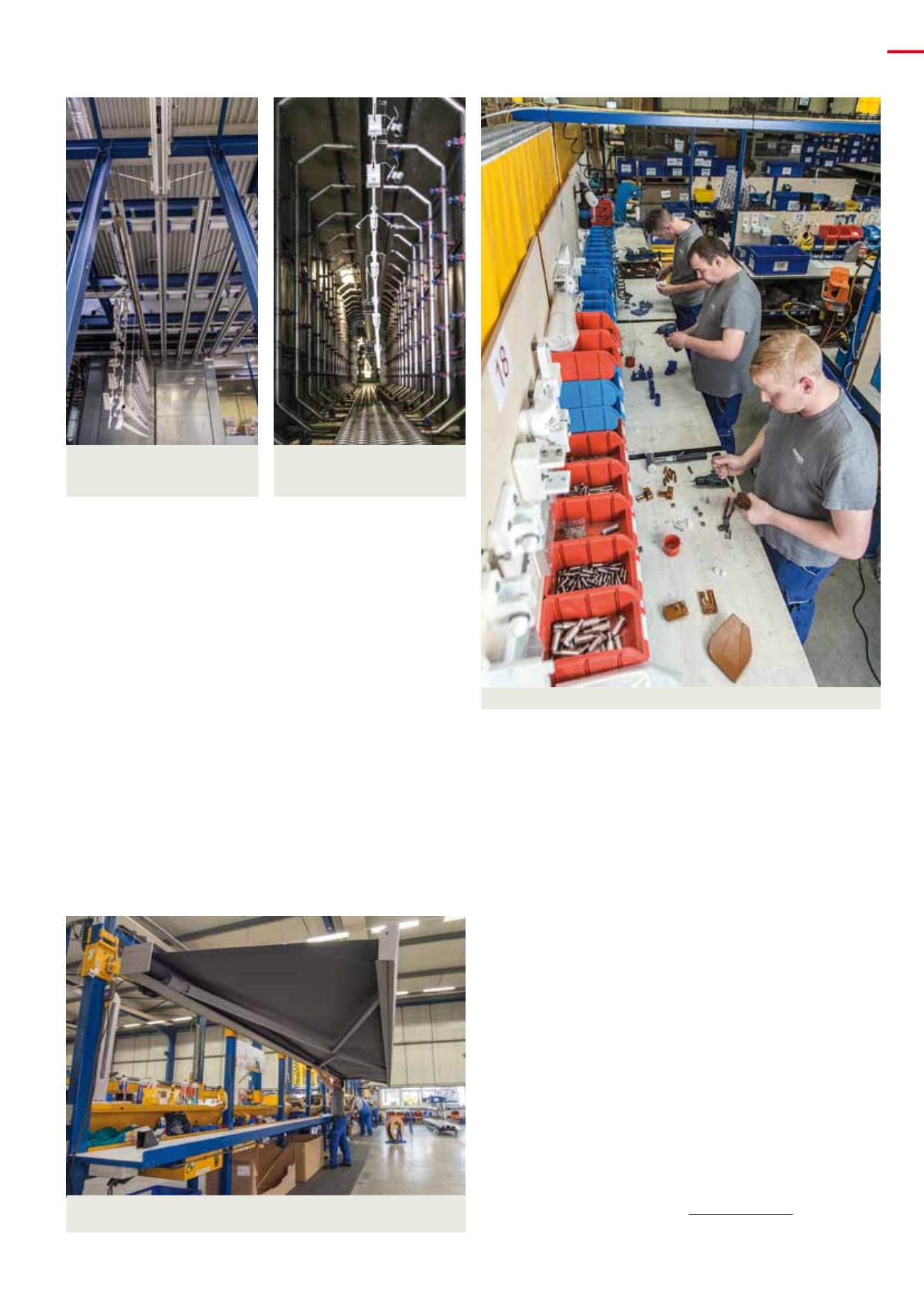

Eine fertige Markise: Individuelle Farbkombinationen sind heute problemlos

möglich.