glas+rahmen

11.18

titel

14

die robert bürkle gmbh

hat

den neu-

en Laminierungsprozess speziell für die Fer-

tigung von „Smart-Window“-Gläsern ent-

wickelt. Einsetzen lasse sich die Technologie

aber auch für die Herstellung von klassischen

Verbundgläsern jeglicher Art, berichtet der

Maschinenbauer aus Freudenstadt und stellt

folgende Leistungsmerkmale des neuen „ea-

sy-lam IFL“ heraus:

- im Vergleich zu Herstellungsprozessen mit

Autoklaven eine besonders schnelle Lami-

nation von Verbundgläsern (Reduzierung

der Laminationskosten);

- die Möglichkeit zur Linien-Integration der

Maschinen (Inline-Prozess);

- höchste Laminierqualität aufgrund von be-

sonders homogenen, beidseitig beheizten

Heizplatten;

- besonders flexibel hinsichtlich verschie-

dener Glasaufbauten (kurze Rüstzeiten bei

Produktwechseln);

- die Möglichkeit der Lamination mit beson-

ders niedrigen Drücken;

Fotos: © Bürkle

- geeignet für die Lamination von Verbund-

gläsern mit unterschiedlichen Dicken.

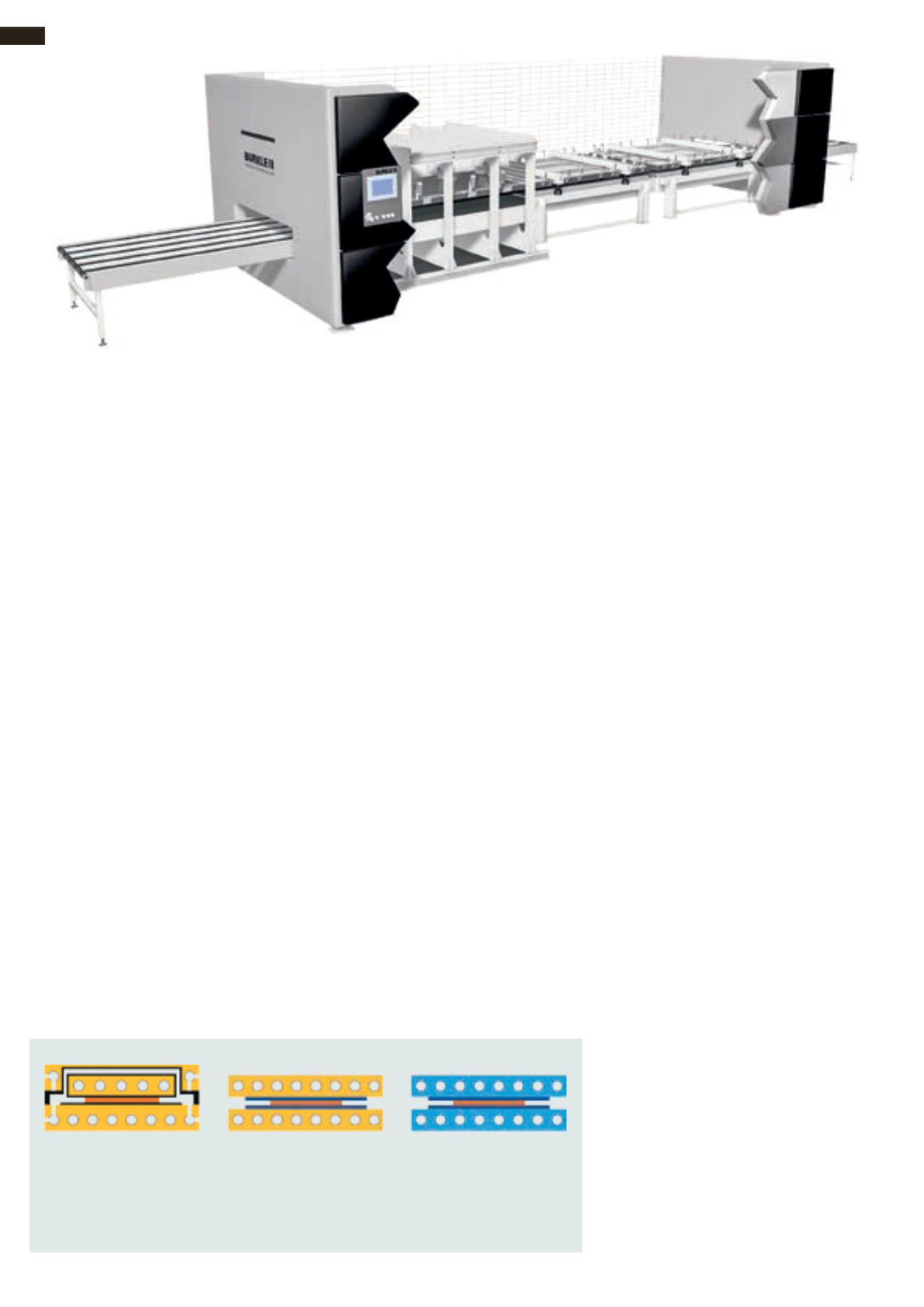

Mehrstufiger Laminierprozess

Der Bürkle IFL-Prozess steht für „Inline

Flat Lamination“ und ist ein mehrstufiger

Laminierprozess, der im ersten Schritt ei-

ne beidseitig beheizte Vakuum-Flachpres-

se verwendet. Hier wird die Luft zwischen

den Schichten des Glasverbundes per Vaku-

um (<1 mbar) entfernt. Quasi in einem flie-

ßenden Prozess erfolgt anschließend in die-

ser Presse durch entsprechenden Druckauf-

bau von oben und unten sowie den weite-

ren Einfluss von Wärme die Laminierung

des Verbunds. Die Taktzeit für diesen Pro-

zess beträgt üblicherweise deutlich weniger

als zehn Minuten. Bei einer Lamination von

dickeren Gläsern wird die gesamte Char-

ge dann in eine optionale zweite Flachpres-

se (Grafik unten Pos. 2) gefördert, die eben-

falls von beiden Seiten Wärme in das Pro-

dukt einbringt, und dort fertig laminiert.

Die Schemazeichnung zeigt den Ablauf des neuen

IFL-Laminationsprozesses von Bürkle. Im ersten

Schritt wird in einer beheizten Vakuumflachpresse

die Luft zwischen den Schichten entfernt und der

Verbund laminiert. Bei dickeren Verbundgläsern

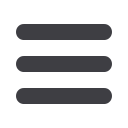

Durch die kompakte Bauweise des

„EasyLam IFL“, in dem die Glas-

Lamination mittels des von Bürkle

entwickelten neuen Durchlauf

prozesses durchgeführt wird, ist auch

eine Inline-Lamination möglich.

Eine weitere Flachpresse mit gekühlten Press-

platten übernimmt schließlich die Abkühlung

für die anschließende Weiterverarbeitung. Das

Einbringen der Verbundgläser in den Laminie-

rungsprozess erfolgt jeweils in Chargen, die zu-

vor auf dem Einlaufförderer gebildet werden.

Der Laminator weist eine Nutzfläche von 2.200

mm auf 4.200 mm auf. Andere Abmessungen

sind auf Anfrage möglich.

Homogene Lamination

Die Herstellung von Verbundgläsern in der

modular aufgebauten Flachpressenausführung

ermöglicht laut Bürkle eine homogene, paral-

lele Lamination und vermeidet vor allem die

durch die klassischen Membranlaminatoren

bekannte Kantenüberpressung. Die beidseiti-

ge Beheizung der Pressplatten realisiere eine

schnellere Lamination und verhindere Span-

nungen zwischen den Verbundglasscheiben

nach der Lamination.

Spezialist für Laminiertechnologie

Bürkle ist einer der Technologie- undWeltmarkt-

führer auf dem Gebiet der Pressen-, Laminier-

und Beschichtungstechnik. Der Stammsitz des

1920 gegründeten Unternehmens liegt in Freu-

denstadt imNordschwarzwald. Mit ca. 500Mitar-

beitern präsentiert sich die Robert Bürkle GmbH

als modernes, zukunftsorientiertes Unterneh-

men, das hochkomplexe High-Tech-Pressen und

Beschichtungsanlagen für dieMöbel-, Plastikkar-

ten-, Leiterplatten-, Glas- und Photovoltaikindus

trie liefert.

www.buerkle-gmbh.deVerbundglas im Durchlaufprozess

Der Maschinenbauer Bürkle hat Auf der glasstec 2018 den „EASYLAM

IFL“ vorgestellt. Die Anlage laminiert im Durchlauf Verbund-

gläser in hoher Produktqualität und bietet im Vergleich zur

Autoklav-Laminierung klare effizienz- und Kostenvorteile.

Vacuum flat press

Flat press

Flat press

folgt dann optional eine weitere beheizte Flach-

presse, in der die Gläser fertig laminiert werden.

In einer weiteren Presse mit gekühlten Druck

platten wird das Verbundglas schließlich für die

Weiterverarbeitung heruntergekühlt.