glas+rahmen

06.17

technik

40

technik

lager + transport

wenn alsecco vor

der Neuinstallati-

on Sonderprofile benötigte, mussten diese

schon Tage zuvor mit dem Stapler von ei-

ner Außenlagerstätte in die Produktionshal-

le gebracht werden, damit sie am anvisierten

Verarbeitungstag die notwendige Tempera-

tur hatten. Die chaotische Lagerhaltung in

Kragarmregalen und am Boden erschwer-

te die Materialsuche. Und zudem ging die

Außenlagerung zu Lasten der Produktqua-

lität. Gründe genug für den aufstrebenden

Fensterhersteller, sich für ein neues Lager-

system zu entscheiden. Alsecco fertigt seit

1997 Fenster aus PVC und Aluminium für

Kunden aus Polen, Deutschland, Tschechi-

en und Italien.

„Als einer der größten Fensterhersteller

Polens arbeiten wir mit über 400 verschie-

denen und bis zu 6,5 Meter langen Profilen“,

berichtet Ireneusz Machaczek, Logistikleiter

bei Alsecco. „Da wir stetig wachsen und un-

ser Produktportfolio weiter ausbauen, müs-

sen wir unsere Kapazität in Zukunft enorm

erhöhen. Zudem möchten wir die Quali-

tät unserer Waren optimieren.“ Um die-

se hochgesteckten Ziele zu erreichen, setz-

te der Fensterbauer bei der Realisierung sei-

nes neuen Lagers auf ein System der Rem-

mert GmbH aus Löhne. Die verschiedenen

Profile werden nun in Kassetten eingelagert.

Jeder der 650 Lagerplätze hat eine Traglast

von 1,5 Tonnen. Die Steuerung des Systems

ist einfach. Mit nur wenigen Klicks wählt

ein Mitarbeiter an einem Terminal das für

die jeweiligen Kundenaufträge benötig-

te Material aus. Vollautomatisch wird die-

ses dann mit dem Regalbediengerät (RBG)

vom Lagerplatz zur passenden Auslagersta-

tion gebracht. Dort entnimmt der Mitarbei-

ter die benötigten Profile aus der Kassette

und bringt sie zu den nahegelegenen Bear-

beitungsmaschinen. Das RBG lagert die Kas-

sette mit den übrigen Profilen zurück an ih-

ren Platz.

Massgeschneidertes Konzept

Pawel Zielinski, Projektleiter bei Remmert:

„Unser Wabenlager erlaubt den schnellen

Materialwechsel an den Bedienstationen.

Insgesamt sind 21 Stationen zur Auslagerung

und eine zur Einlagerung an das automati-

sche System angeschlossen“, erläutert er. Das

Lagerkonzept von Remmert ist genau auf die

Bedürfnisse von Alsecco zugeschnitten. Um

es möglichst effizient und wirtschaftlich zu

gestalten, wurde die Wabe 14 Meter hoch ge-

baut. So konnte die Kapazität verdreifacht

werden. Durch die raumoptimierte Kons-

truktion des Lagers wurde es möglich, die

Fertigung und die angeschlossene Produk-

tionslogistik in einer Halle zu zentralisie-

ren. Die sechs CNC-Sägen stehen jetzt di-

rekt in der Nähe der Remmert-Anlage bereit,

um das Material zuzuschneiden. Alle Ferti-

gungsschritte – vom Zuschneiden der Pro-

file bis zum Verkleben und Laminieren der

Komponenten – gehen nun fließend inein-

ander über. Die Stillstandzeiten der Maschi-

nen gehen laut Unternehmen gegen Null.

Die Prozesssicherheit wurde erfolgreich er-

höht, denn der Materialtransport zwischen

den einzelnen Arbeitsstationen entfällt. „An

jeder Maschine ist ein Rechner mit der La-

gerverwaltungssoftware Pro WMS Enterpri-

se angeschlossen. Alle Vorgänge in unserem

neuen Lager werden so über die Remmert-

Software gesteuert. Das sorgt für schnelle

Prozesse, und wir behalten stets den Über-

blick über unsere Warenbestände“, freut sich

Logistikleiter Ireneusz Machaczek.

www.remmert.de/

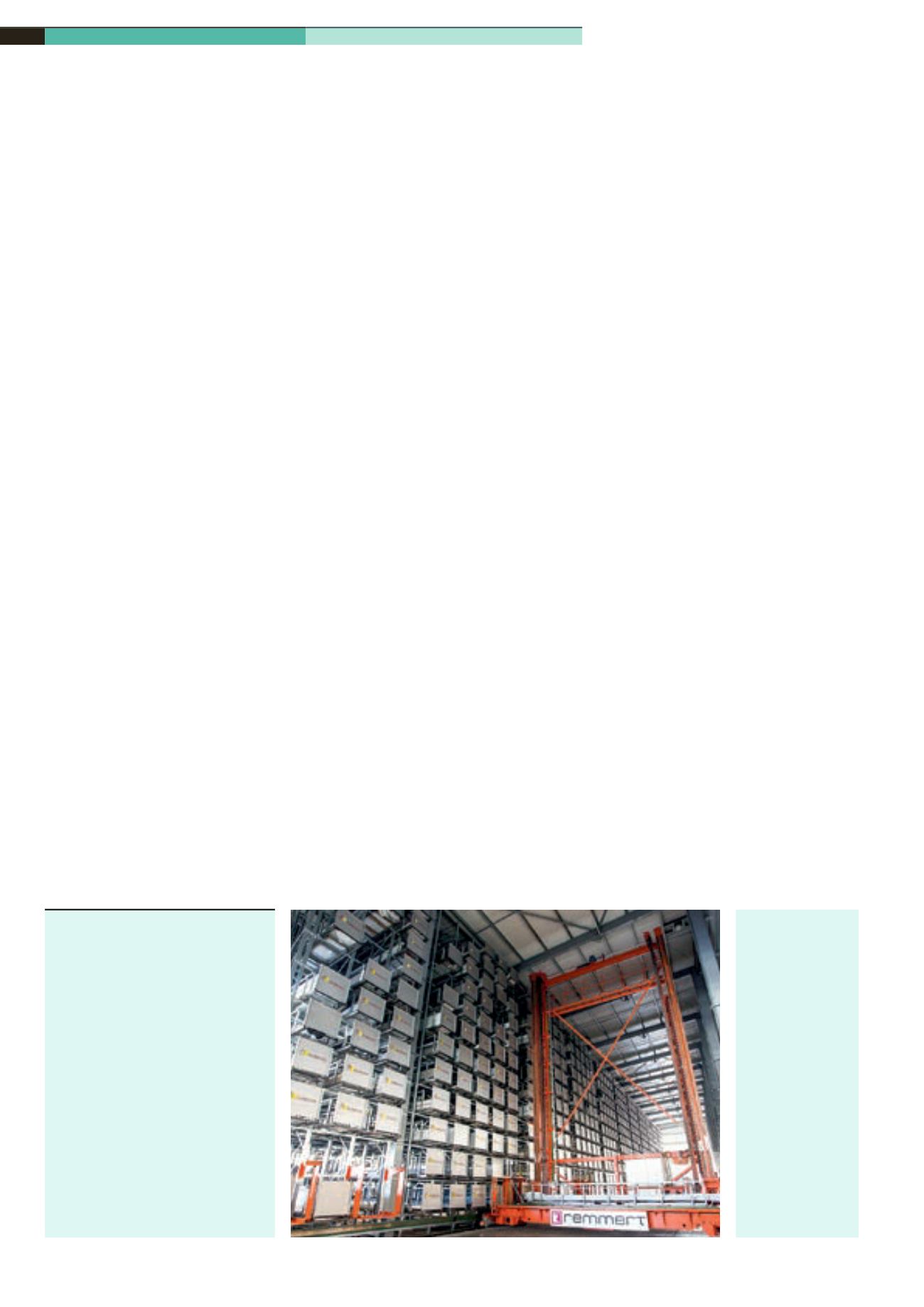

www.alsecco.net.plWabenlager erhöht Fertigungseffizienz

Dreimal höhere LAgerkapazität - für den polnischen Fenster-

hersteller Alsecco am Standort Neisse nahe Breslau wurde

diese Aufstockung durch ein automatisches Wabenlager von

Remmert mit 650 Lagerplätzen erreicht.

remmert-wabenlager

bei alsecco

- Lagergröße:

1.050 m² (70 m x 15 m x 12,5 m)

- Lagervolumen:

650 Lagerplätze à 1,5 t Nutzlast

- Lagerstationen:

1 Station zur Einlagerung,

21 Auslagerstationen

- Lagertechnik:

1 Hochleistungs-Regalbediengerät

- Bearbeitungsmaschinen:

6 CNC-Sägen

- Lagerverwaltungssystem:

Remmert PRO WMS Enterprise

Vollautomatisch

wird das Material

mit dem Regalbe-

diengerät (RBG)

von den 650 Lager-

plätzen zur pas-

senden Auslager-

station gebracht.

Foto: © Remmert