glas+rahmen

05.18

titel

15

titel

glasveredlung

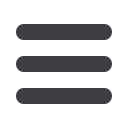

Wie bekommt man so große Scheiben auf der Baustel-

le vom LKW zum Einbauort – ohne zu riskieren, dass

sie beschädigt werden oder komplett „verloren gehen“?

Die Veredlungsvorgänge von XXL-Scheiben umfassen

– ganz nachWunsch des Auftraggebers – vom Bearbeiten

(Zuschnitt, Bohren, Kantenbearbeitung) über das Vor-

spannen (TVG, ESG, Heat Soak Test), den keramischen

Druck (Rollen- / Digitaldruck) bis hin zum Beschichten

und Laminieren die gleichen Arbeitsschritte wie bei je-

der anderen Scheibe. Selbst das Biegen ist bis fünf Me-

ter Scheibenlänge sowohl im Ofen als auch bei größe-

ren Scheiben durch Kaltbiegen in begrenztem minima-

lem Biegeradius (1.500 x Glasdicke, also z. B. 12 m Radi-

us bei 8 mm Scheibendicke) möglich. Es zeigt sich: nicht

die Produktion der XXL-Scheiben allein gibt für die An-

wendung den „Rahmen“ vor, auch dieWeiterverarbeitung

und Veredlung von übergroßen Scheiben setzt Grenzen.

AGC Interpane kann ebenso wie sedak derzeit zum Bei-

spiel Mehrscheiben-Isolierglas bis max. 3,21 x 15 Meter

herstellen – nur Monogläser gehen größer.

Stabiler Randverbund und schaltbare Gläser

Neben Veredlung, Logistik undMontage stehen bei XXL-

Verglasungen auch die Aspekte Randverbund und Son-

nenschutz im Fokus. Da zumindest eine Kantenlänge

auf 3,21 Metern begrenzt ist, steigt die Eigenlast bei grö-

ßer werdender Scheibe überproportionional auf die her-

stellungsbedingt längenbegrenzte Schmalseite. Die Kle-

bung des Randverbunds muss – je nach Befestigungsart

der Verglasung an der Fassade – deutlich mehr leisten,

um Statik und Dichtheit zu genügen. Im Gegensatz zur

statischen Bedeutung nimmt die energetische Relevanz

des Randverbundes bei zunehmender Scheibengröße im-

mer mehr ab, weil dessenWärmebrückeneinfluss im Flä-

chenverhältnis geringer wird. Umso wichtiger wird hin-

gegen ein verlässlicher und effizienter Sonnenschutz, der

bei großen Scheiben und noch dazu in großen Höhen

in konventioneller Bauart – zum Beispiel mit Raffsto-

res – kaum möglich ist. Zwar lässt sich mit einer Low-E-

Beschichtung der Hitzeeintrag spürbar reduzieren, eine

Sonnenschutzschicht allein ist jedoch nicht ausreichend.

Zudem bietet sie keinen Blendschutz. Für XXL-Gläser

sind schaltbare Verglasungen daher geradezu prädesti-

niert, um sowohl die Blendung, die Ästhetik als auch die

Problematik der Windlast elegant zu lösen.

Referenzen offenbaren Kompetenzen

Für die Glashersteller sind die Referenzen beste Wer-

bung, um zu zeigen, was für eine großartige Architektur

mit XXL-Scheibenmaßen möglich ist und was für eine

Kompetenz dahintersteckt, solche Projekte umzusetzen.

Beispiele hierfür sind der Austausch der 45 Jahre alten

und 13 Meter hohen Fassadenscheiben des UNO-Gebäu-

des in Genf – ein Scheibenformat aus nicht vorgespann-

tem Glas, das für das Jahr 1971 sehr ungewöhnlich war.

Für Furore sorgten auch die 15 Meter hohen Fassaden-

scheiben für das neue Apple Hauptquartier in Cuperti-

no. Solche Projekte wecken bei Architekten und image-

bewussten Konzernen natürlich Begehrlichkeiten, wes-

halb man davon ausgehen kann, dass die 20-Meter-Mar-

ke von sedak noch lange nicht den Schlusspunkt bei der

Entwicklung und Herstellung von XXL-Gläsern setzt.

Eine XXL-Scheibe auf

dem Weg in den Auto-

klaven beim Glasher-

steller sedak – einem

der Spezialisten für die

Produktion und Ver

edlung überdimensio-

naler Verglasungen.

glasstec zeigt

glas-zukunft

Wie sich die Glas-

Entwicklung fort

setzen wird, ist auf

der glasstec 2018 zu

sehen. Die Welt-

leitmesse der Glas-

branche findet vom

23. bis 28. Oktober

in Düsseldorf statt.

www.glasstec.deFoto: © sedak GmbH & Co. KG