glas+rahmen

05.18

titel

14

lange zeit galt der möglichst

effiziente U-Wert

einer Verglasung als das Maß der Kompetenz und der

Technologie. Und tatsächlich ist es binnen 50 Jahren ge-

lungen, von der Einscheibenverglasung über die ers-

te Generation der Isolierverglasung bis hin zur heuti-

gen Dreifach-Wärmeschutzverglasung den U

g

-Wert von

mehr als 5,0 W/m

2

K auf 0,7 W/m

2

K und somit auf fast

ein Zehntel zu reduzieren. Allerdings ist dieser Wett-

lauf um den effizientestenWärmeschutz bauphysikalisch

heute so ziemlich am Ende der Fahnenstange angekom-

men – weitere Verbesserungen durch Vierfach- oder Va-

kuumverglasungen sind technisch möglich, aber vom

Aufwand, den Kosten und anderen funktionalen Nach-

teilen her gesehen in der Breite am Markt derzeit und

sehr wahrscheinlich auch künftig weder durchsetzbar

noch wirklich sinnvoll.

Der Wärmeschutz einer Verglasung ist jedoch nur ein

Aspekt von vielen, die in der Architektur eine Rolle spie-

len. Man denke nur an den Brand- und Schallschutz oder

die Verschattung, die inzwischen durch elektrochrome

(schaltbare) Gläser auch von der Verglasung selbst gelöst

wird – ganz ohne mechanische Komponenten wie Raffs-

tores oder Rollläden, die in großen Höhen den Windlas-

ten nicht mehr standhalten können. Und wenn wir ge-

rade von „Groß“ sprechen – die Formate der Scheiben

sind aktuell ein viel diskutiertes Thema in der Glasbran-

che, das die Bedeutung der Verglasung für die Archi-

tektur weg von rein bauphysikalischen Aspekten in den

Fokus der Gestaltung und der Ästhetik rückt. Tatkräftig

unterstützt, aber auch herausgefordert von den Planern,

haben sich einige Glasveredler auf den Wettstreit einge-

lassen, die noch größere Glasscheibe zu pro-

duzieren, zu bearbeiten und zu veredeln. Die

Firma sedak GmbH&

Co.KGist nebenThie-

le Glas, AGC Interpane, Saint-Gobain und

anderen einer der Glashersteller, die bei der

Entwicklung sogenannter XXL-Gläser den

Ton für das Machbare angeben. Das Format

bis 18 x 3,2 Meter schafft inzwischen jedes

dieser Unternehmen, während sedak bereits

den Ausblick wagt, ab Mitte dieses Jahres mit

3,51 x 20 Meter „die größten Gläser der Welt“

herzustellen und zu veredeln.

Herausforderung bei XXL-Gläsern

Tatsächlich ist die Herstellung der sogenannten XXL-

Gläser das Eine – die Veredlung und die Logistik hinge-

gen das Andere, das eben auch gelöst und beherrscht sein

will. Denn schließlich durchläuft eine übergroße Scheibe

vom Floatglasbett bis zum Einbau an der Baustelle ebenso

viele Produktionsschritte und Veredelungsvorgänge wie

eine übliche Scheibengröße. Die Bemessung übergroßer

Gläser unterscheidet sich lediglich in den Dimensionie-

rungen der Glasstärken (6 bis 20 mm), das Verfahren an

sich ist aber üblich wie bei gewöhnlichen Scheibengrö-

ßen. Schwieriger wird es bei statischen Fragen hinsicht-

lich der geeigneten Konstruktion am Einbauort. Denn

Befestigungsmittel, tragende Profile und Untergründe

müssen in der Lage sein, das enorme Eigengewicht der

Scheiben (je nach Größe zwei bis drei Tonnen) aufzu-

nehmen und dazu die Wind- und eventuell Schneelas-

ten mit abzutragen. Und gelöst sein will auch die Frage:

Herausforderung XXL-Scheiben

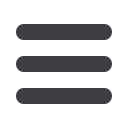

In den letzten Jahren hat sich unter den Glasveredelnden unternehmen eine

regelrechte Format-Olympiade entwickelt – inzwischen sind Längen bis 18 Meter

machbar, und die 20-Meter-Marke ist bereits fest für 2018 im Visier. Mit den

Scheiben müssen auch die Bearbeitungstechnologie und die Logistik wachsen.

Foto: © sedak GmbH & Co. KG / Christian Fabris

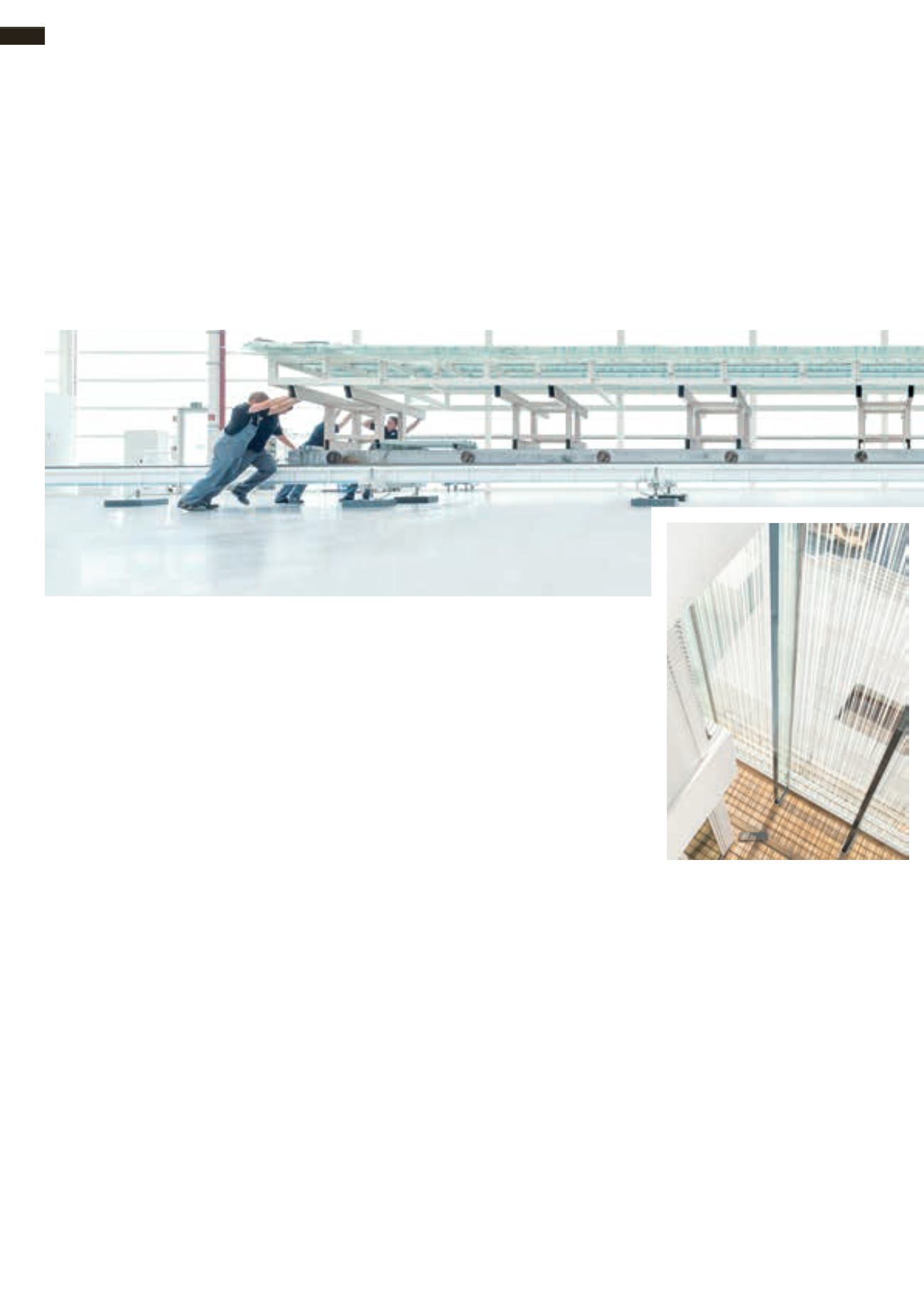

Im Mai 2017 öffnete das

Haus der Europäischen

Geschichte in Brüssel

seine Pforten – der in

den 1930er Jahren er-

richtete Altbau – ein

ehemaliges zahnmedi-

zinisches Institut –

wurde um ein gläsernes

„Implantat aus Glas“

erweitert. 53 bis zu 7,80

Meter lange Fassaden-

gläser und 168 bis zu

13,8 Meter lange Glas-

fins bilden einen Groß-

teil der Glashülle.