24

ForumWintergärten 2/2017

Markt

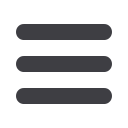

Ganze 5300 Quadratmeter misst heute

die Fläche der in Melle in die Produk-

tion integrierten Pulverbeschichtungsan-

lage. Zuvor hatten Dienstleister und Partner

die Beschichtung für Solarlux übernom-

men. Gegenwärtig wird der Prozess auf drei

Meter Höhe via Sauber-Raum-Technik vor-

genommen. Schon hier setzt Solarlux glei-

chermaßen auf Ökologie und Ökonomie:

Die Spritzvorbehandlung ist chromfrei, das

beim Beschichten verlorene Pulver wird

recycelt. Pro Schicht werden so etwa 1000

Teile lackiert.

Höchste Ansprüche

Durch die Zusammenlegung werden Wege

in der Produktion eingespart. Solarlux kann

so wirtschaftlicher herstellen und gleicher-

maßen die Qualitätskontrolle verbessern.

Schließlich werden alle Aluminium-Profile,

die in der Solarlux-Produktpalette zu finden

sind, in der Regel pulverbeschichtet. Dar-

unter finden sich Profile für Wintergarten-

systeme, Terrassendächer, Glas-Faltwände

und weitere Produkte. Sämtliche Farben der

RAL-Farbtabelle sind auf Kundenwunsch

möglich. Solarlux verwendet witterungsbe-

ständige Lacke, in Verbindung mit Profilen

aus Holz Lacke auf Wasserbasis.

Von Null auf Premium

Im September 2016 wurde der neue Firmensitz von Solarlux in Melle eingeweiht. Dort sind

erstmalig alle Abteilungen unter einem Dach zusammengeführt. Schon seit Anfang 2016

beschichtet Solarlux am neuen Hauptsitz nahezu alle Profile und Teile selbst. Mit einer der

modernsten Beschichtungsanlagen Deutschlands hat Solarlux nun einen Meilenstein erreicht:

Von der internationalen Qualitätsorganisation für Oberflächenbeschichtung „GSB“ wurde

der Hersteller als Premium-Beschichtungsbetrieb zertifiziert.

Gesamtkunstwerk

Die hohe Qualität des Beschichtungs-Kon-

zept wurde nun offiziell bestätigt: das unab-

hängige GSB-Prüfsiegel Premium Coater

bezeugt, dass der Beschichtungsprozess in

allen Disziplinen den höchsten Kriterien

entspricht: Die national und inzwischen

auch international etablierten Qualitäts-

richtlinien der GSB gelten für Beschichtun-

gen und Legierungen von Bauteilen ver-

schiedener Materialien, wie zum Beispiel

Aluminium oder Stahl. Betrachtet und auf

höchste Anforderungen überprüft wird

dabei sowohl das Beschichtungspersonal

als auch die Vorbehandlung der Materialien

sowie die Pulver-Lieferanten. Ungewöhn-

lich bei der Zertifizierung: Die GSB Richtli-

nie gibt die drei Kategorien Standard, Mas-

ter und Premium vor. Solarlux überspringt

mit der noch neuen Anlage die ersten zwei

Kategorien und wurde aus dem Stand

zum Premium-Beschichter zertifiziert.

Neben den Details der Fertigungseinrich-

tung werden bei der Prüfung zum Quali-

tätssiegel GSB Premium Coater auch die

Laborausstattung und die werkseigene

Produktionskontrolle getestet. Das Zerti-

fikat zeigt außerdem, wie widerstandsfä-

hig die Beschichtung von Solarlux-Produk-

ten tatsächlich ist. So werden auch bereits

beschichtete Aluminiumbleche und -profile

mithilfe von Kochtests, Gitterschnitten und

dem Messen von Schichtdicken auf höchste

Qualität von der Organisation geprüft.

Auszeichnung

Das Zusatzsiegel Sea Proof ist bei der Zer-

tifizierung als Premium-Beschichter eben-

falls enthalten. Hier werden die Teile einem

essigsauren Salzsprühtest sowie der Fili-

formkorrosionsprüfung unterzogen. Beson-

ders in Gebieten mit hohem Salzgehalt in

der Luft – also vor allem am Meer – sind

solche Anforderungen von großer Bedeu-

tung. Um die für das Zertifikat geforderten

Standards dauerhaft zu bestätigen, unter-

zieht die GSB bei allen ausgezeichneten

Betrieben zwei Mal im Jahr unangekündigte

Überprüfungen.

www.solarlux.deDie zertifizierte Beschichtungsanlage befindet sich in einen Sauberraum.

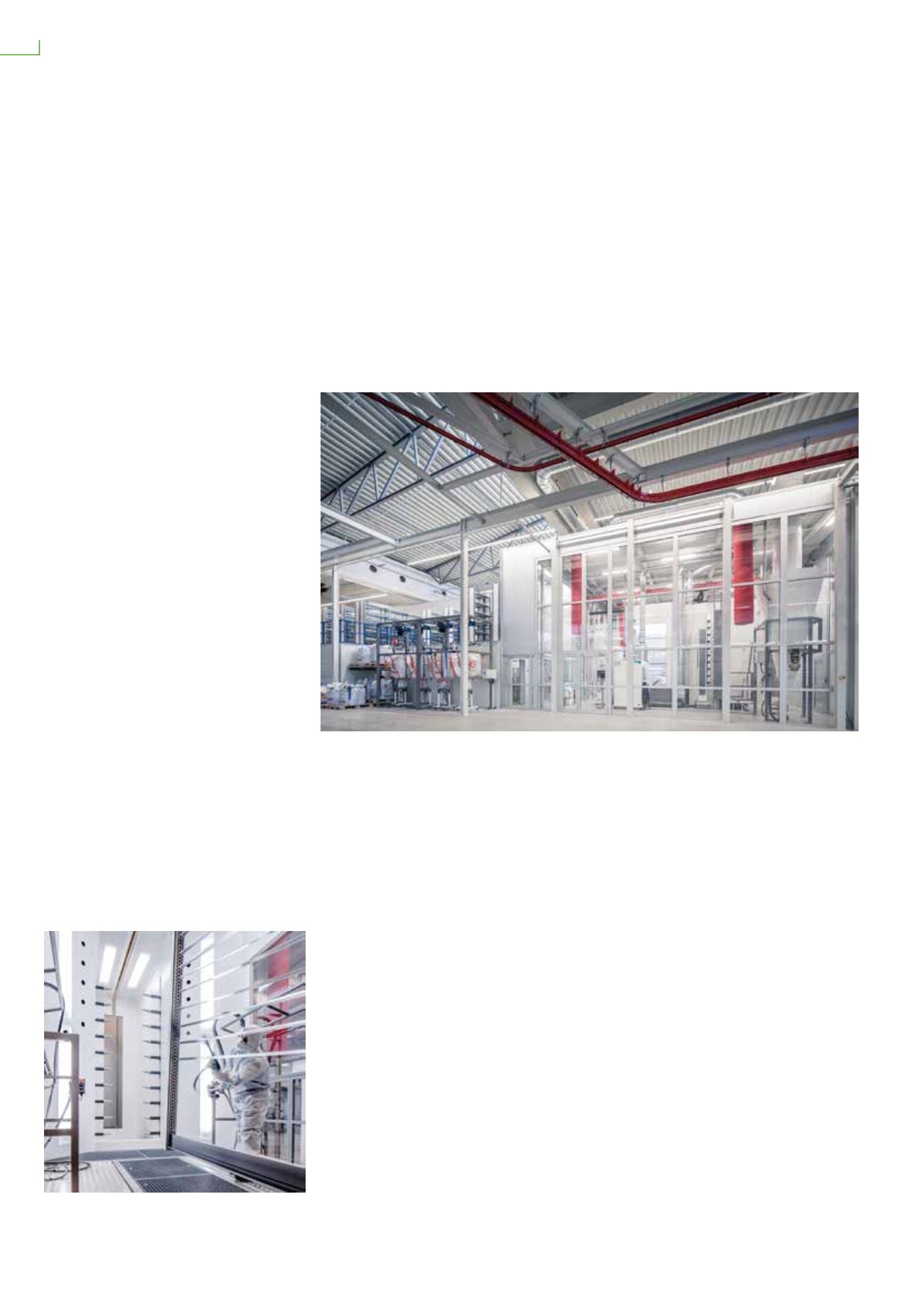

Auf drei Meter Höhe wird in der Sauber-Raum-

Anlage das Pulver aufgetragen.

Solarlux (2)